各级精度滚动轴承的尺寸公差和旋转精度列于表4-3~表4-30中。表4-104 级向心轴承外圈公差 (μm)① 仅适用于直径系列0、1、2、3和4。表4-19 5级圆锥滚子宽度公差——内外圈、单列轴承及组件 (μm)表4-20 4级圆锥滚子轴承内圈公差 (μm)表4-21 4级圆锥滚子轴承外圈公差 (μm)① 不适用于凸缘外圈轴承。表4-30 推力轴承座圈公差 (μm)(续)注:对于双向轴承,公差值只适用于D≤360mm的轴承。......

2025-09-29

在金属切削机床中,车床约占加工设备总数的30%以上。合理设计车床夹具对提高劳动生产率和经济效益具有现实意义。

1.车床夹具的特点及类型

车床主要用于加工零件的内外圆柱面、圆锥面、回转成形面、螺纹以及端平面等。根据这一加工特点和夹具在机床上安装的位置,可将车床夹具分为以下两种基本类型。

(1)安装在车床主轴上的夹具。这类夹具中,除了各类卡盘、顶尖等通用夹具或其他机床附件外,往往根据加工的需要设计各种心轴或其他专用夹具,加工时夹具随机床主轴一起旋转,切削刀具做进给运动。

(2)安装在滑板或床身上的夹具。对于某些形状不规则和尺寸较大的工件,常常把夹具安装在车床滑板上,刀具则安装在车床主轴上做旋转运动,夹具做进给运动。加工回转成形面的靠模属于此类夹具。对于这类夹具本书不作过多的介绍,其实例可参阅《机床夹具图册》。

车床夹具按使用范围,可分为通用车床夹具、专用车床夹具和组合车床夹具三类。

2.专用车床夹具的典型实例

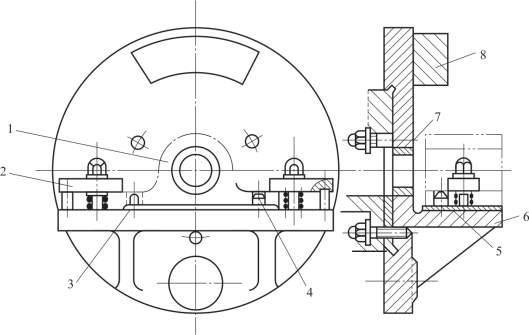

(1)角铁式车床夹具。在车床上加工壳体、支座、杠杆、接头等零件上的回转面及端面时,由于这些零件的形状比较复杂,难以装在通用卡盘上,因而需采用专用夹具。这类车床夹具的夹具体一般呈角铁状,其结构不对称,称这样的夹具为角铁式车床夹具。图5-39所示为加工轴承座内孔的角铁式车床夹具,工件以两孔在圆柱销和削边销上定位,端面在支承板上定位,用两块压板夹紧工件。

(2)心轴类车床夹具。心轴类车床夹具多用于工件以孔作主要定位基准,加工套类、盘类零件的外圆柱面的情况。常见的车床心轴有圆柱心轴、弹簧心轴、顶尖式心轴和弹性心轴等。

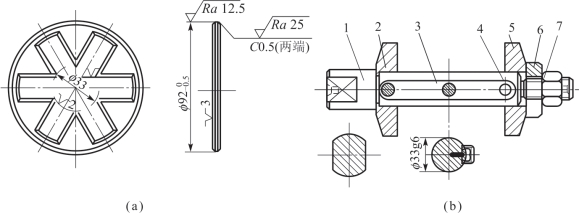

图5-40(a)所示为飞球保持架加工外圆 mm 及两端倒角的工序,图5-40(b)所示为加工时所使用的圆柱心轴。心轴上装有定位键,工件以φ33 mm 孔、一端面及槽的侧面作定位基准套在心轴上,每次装夹工件22 件,每件之间装一垫套,以便加工倒角C0.5。旋转螺母,通过快换垫圈和压板将工件连续夹紧。卸下工件时需取下压板。

mm 及两端倒角的工序,图5-40(b)所示为加工时所使用的圆柱心轴。心轴上装有定位键,工件以φ33 mm 孔、一端面及槽的侧面作定位基准套在心轴上,每次装夹工件22 件,每件之间装一垫套,以便加工倒角C0.5。旋转螺母,通过快换垫圈和压板将工件连续夹紧。卸下工件时需取下压板。

图5-39 角铁式车床夹具

1—工件;2—压板;3—削边销;4—圆柱销;5—支承板;6—夹具体;7—校正套;8—平衡块

图5-40 飞球保持架工序图及心轴

1—心轴;2—压板;3—定位键;4—螺钉;5—压板;6—快换垫圈;7—螺母

图5-41所示为弹簧心轴。工件以内孔与端面在弹性筒夹和定位套上定位。当拉杆带动螺母和弹性筒夹向左移动时,夹具体上的锥面迫使轴向开槽的弹性筒夹径向涨大,从而使工件定心并夹紧。加工结束后,拉杆带动筒夹向右移动,筒夹收缩复原,便可卸下工件。

图5-42所示为顶尖式心轴。圆柱形工件在60°锥角的顶尖上定位车削外圆表面。当旋紧螺母时,即可使工件定心夹紧。卸下工件时需取下活动顶尖套。顶尖式心轴的结构简单、夹紧可靠、操作方便,适用于加工内、外圆同轴度要求不高,或只需加工外圆的套筒类零件。

(3)回转分度车床夹具。图5-43所示为阀体四孔偏心回转车床夹具装配图。该夹具用于普通车床,车削阀体上的四个均布孔。

工件以端面、中心孔和侧面在转盘、定位销及销上定位,分别拧紧螺母,通过压板将工件压紧。一孔车削完毕后,松开螺母,拔出定位销,转盘旋转90°,定位销插入分度盘的另一个定位孔中,拧紧螺母,即可车削第二个孔,依此类推,车削其余各孔。

图5-41 弹簧心轴

(a)心轴;(b)工件

1—拉杆;2—夹具体;3—定位套;4—弹性筒夹;5—螺母(https://www.chuimin.cn)

图5-42 顶尖式心轴

1—心轴;2—固定顶尖套;3—工件;4—活动顶尖套;5—快换垫圈;6—螺母

该夹具利用偏心原理,一次安装,可车削多孔。

3.车床夹具的设计要点

(1)定位装置。在车床上加工回转表面时,要求工件被加工面的轴线与车床主轴的旋转轴线重合,夹具上定位装置的结构和布置必须保证这一点。因此,对于同轴的轴套类和盘类工件,要求夹具定位元件工作表面的中心轴线与夹具的回转轴线重合。对于壳体、接头或支座等工件,被加工的回转面轴线与工序基准之间有尺寸联系或相互位置精度要求时,则应以夹具轴线为基准确定定位元件工作表面的位置。

(2)夹紧装置。在车削过程中,由于工件和夹具随主轴旋转,除工件受切削扭矩的作用外,整个夹具还受到离心力的作用。因此,夹紧机构必须产生足够的夹紧力,且自锁性能要可靠。对于角铁式夹具,还应注意施力方式,防止引起夹具变形。如图5-44所示,如采用如图5-44(a)所示的施力方式,会引起悬伸部分的变形和夹具体的弯曲变形,离心力、切削力也会加剧这种变形;如能改用如图5-44(b)所示铰链式螺旋摆动压板夹紧装置,显然较好,压板的变形不影响加工精度。

图5-43 阀体四孔偏心回转车床夹具

1—销;2—装配重用螺孔;3,7—螺母;4—转盘;5—定位销;6—压板;8—工件;9—对定销;10—分度盘

图5-44 夹紧力方式的比较

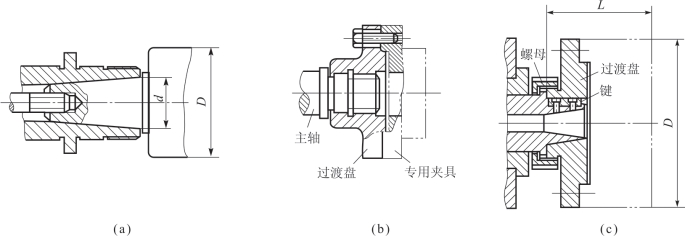

(3)夹具与机床主轴的连接。车床夹具与车床主轴的连接精度对夹具的回转精度有决定性的影响。因此,要求夹具的回转轴线与车床主轴轴线有尽可能高的同轴度。根据车床夹具径向尺寸的大小,其在机床主轴上的安装一般有两种方式。

①对于径向尺寸D<140mm 或D<(2~3)d 的小型夹具,一般通过锥柄与机床主轴连接,为保险起见,有时用拉杆在尾部拉紧,如图5-45(a)所示。这种方法定位迅速方便,定位精度高,但夹具呈悬臂状,刚度低,通常只适用于小型夹具。

②对于径向尺寸较大的夹具,一般用过渡盘安装在主轴的头部,过渡盘与主轴配合处的形状取决于主轴前端的结构。

a.如图5-45(b)所示的过渡盘,用圆柱及端面定位,圆柱定位面一般用H7/h6 或H7/js6 配合,用螺纹紧固,轴向由过渡盘端面与主轴前端的台阶面接触。为防止停车和倒车时因惯性作用使两者松开,可用压板将过渡盘压在主轴上。这种安装方式的安装精度受配合精度的影响,所以定位精度低。

b.如图5-45(c)所示的过渡盘以锥孔与端面定位,用螺母锁紧,由键传递转矩。这种安装方式定位精度高,刚性好,但过渡盘与主轴台阶面必须贴近,要求有0.05~0.1 mm间隙,因而制造困难。

图5-45 车床夹具与机床主轴的连接

(4)对夹具总体结构的要求。

①结构紧凑、悬伸短。车床夹具一般是在悬臂状态下工作,为保证加工的稳定性,夹具结构应力求紧凑、轻便,悬臂尺寸要短,使重心尽可能靠近主轴;否则应采取辅助支承措施。

②平衡。为消除回转不平衡所引起的振动现象,结构不对称的夹具需采取一定的平衡措施。方法有两种,一是在较轻的一侧加平衡块,二是在较重的一侧加减重孔。平衡块的位置最好可以调节。

③安全。夹具上尽可能避免有尖角或凸出夹具体圆形轮廓之外的元件,必要时应加防护罩。此外,夹紧装置的自锁装置性能应可靠,以防止在回转过程中产生松动,致使工件有飞出的危险。

相关文章

各级精度滚动轴承的尺寸公差和旋转精度列于表4-3~表4-30中。表4-104 级向心轴承外圈公差 (μm)① 仅适用于直径系列0、1、2、3和4。表4-19 5级圆锥滚子宽度公差——内外圈、单列轴承及组件 (μm)表4-20 4级圆锥滚子轴承内圈公差 (μm)表4-21 4级圆锥滚子轴承外圈公差 (μm)① 不适用于凸缘外圈轴承。表4-30 推力轴承座圈公差 (μm)(续)注:对于双向轴承,公差值只适用于D≤360mm的轴承。......

2025-09-29

养护环境的化学成分、浓度及p H值会对水泥土的无侧限抗压强度产生显著和不同的影响,如图2.18所示。图2.18化学溶液与pH值对水泥土无侧限抗压强度的影响 图2.19各种腐蚀环境下水泥土抗压强度修正系数α 韩鹏举将5种典型污染环境中养护的水泥土强度与纯水中养护的强度进行了比较,提出了抗压强度修正系数α,见表2.8。......

2025-09-29

经测量刀具磨损,在相同工艺条件下自然冷却刀具后角磨损值VB=1.2mm,风冷时刀具后角磨损值VB=0.42mm,由此可见风冷、亚干式切削能延长刀具的使用寿命,维护被加工零件的尺寸稳定性,是精密加工理想的冷却方式。......

2025-09-29

机械加工后,零件实际几何参数与理想零件相符合的程度称为加工精度。这是人为地制造一种误差,去抵消另一种原始误差,从而达到加工精度的目的。用刀具的相应尺寸来保证加工表面的尺寸精度。加工工件时,获得形状精度的方法有下列三种。常见的滚齿、插齿等齿轮加工方法均属展成法。......

2025-09-29

后者是指轴承内、外圈做相对转动时跳动的程度,包括成套轴承内、外圈的径向圆跳动公差,成套轴承内、外圈端面对滚道的跳动公差,内圈基准端面对内孔的跳动公差等。圆锥滚子轴承的精度等级分为普通级、6X、5、4、2五个级别,6X级轴承与6级轴承的内径公差、外径公差和径向圆跳动公差均分别相同,仅前者装配宽度要求比较严格。......

2025-09-29

表11-5 工件转速的选择细长工件磨削时,工件转速应低一些,以减少振动,保证磨削加工的质量。精磨余量一般是全部余量的1/10左右,约为0.05mm。7)对刀磨削,找正后符合工件圆柱度公差要求。表11-6 光轴磨削工序尺寸......

2025-09-29

对于形状异常复杂、精度有特殊要求并伴随有多种冲压工序的制件,应采取对应的工艺措施予以保证。普通冲裁件外形及型孔尺寸的经济公差等级一般不高于IT11,制件外形公差等级最好低于IT10,而型孔公差等级最好低于IT9。表4-1 冲裁件外形与内孔尺寸公差 注:1.分子为冲件外形公差,分母为冲件内孔公差。在实际生产中,制件的尺寸精度是由产品设计给定的,要保证其全部尺寸精度往往难以达到。......

2025-09-29

相关推荐