垂直面是指两表面成90°角的平面。测量A面的垂直度误差,并在工件底面适当的部位垫纸,使百分表读数为零。图13-11 用百分表找正垂直面图13-12 用90°圆柱角尺找正垂直面图13-13 专用百分表座图13-14 用专用百分表座找正垂直度a)校正百分表 b)测量工件用专用百分表座找正垂直面专用百分表座的结构特点是在百分表座上设有定位点,如图13-13所示。......

2023-06-28

1.图样和技术要求分析

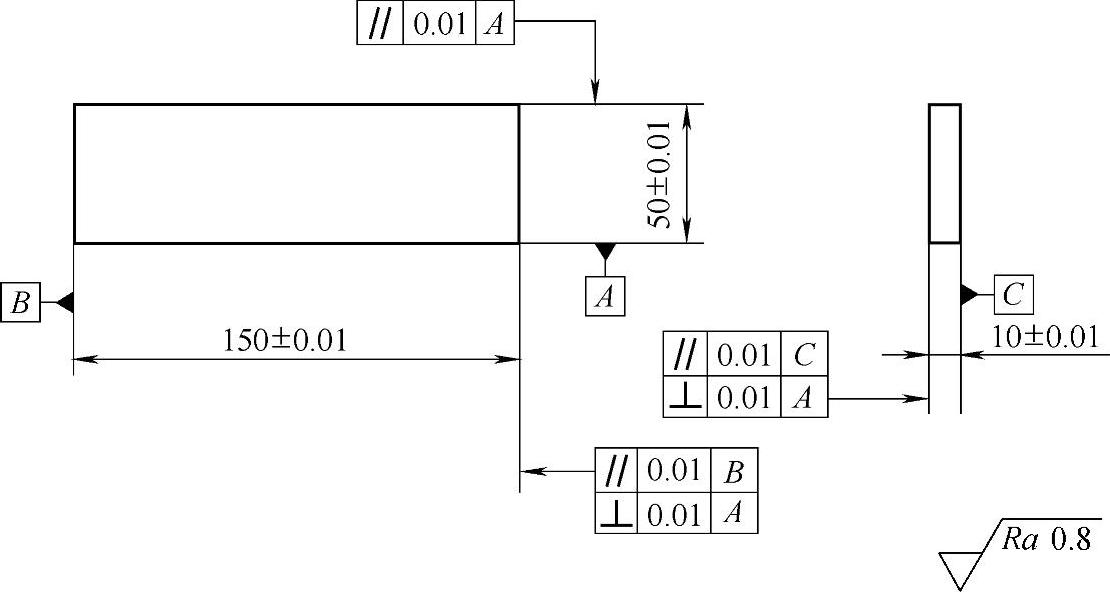

图13-30所示为一薄衬板工件,材料T10A,热处理淬火硬度58~62HRC,厚为(10±0.01)mm,宽为(50±0.01)mm,厚与宽的平行度公差均为0.01mm。长为(150±0.01)mm两端面及厚度两面对基准A面的垂直度公差均为0.01mm,所有加工面的表面粗糙度均为Ra0.8μm。

图13-30 薄板

根据工件材料和加工技术要求,进行如下选择和分析。

1)选择机床。选用M7132B磨床。

2)砂轮的选择。所选砂轮的特性为WA46KV平形砂轮,修整砂轮用金刚石笔。

3)装夹方法。由于工件较薄,磨削厚度两面时,用电磁吸盘装夹。而磨削宽度和长度两面的垂直面时,则可用精密机用平口台虎钳装夹。装夹时,用百分表找正,转动精密机用平口台虎钳,可分别磨削这四个垂直面。

4)磨削方法。磨削厚度两面用横向磨削法,磨削宽度和长度端面时,采用深度磨削法。由于尺寸精度和位置精度要求不同,故需划分粗、精加工。

2.操作步骤

1)操作前检查、准备。

①清理工作台和工件表面,检查磨削余量。

②将工件装夹在电磁吸盘上。

③调整工作台行程挡铁位置。

④修整砂轮。

2)粗磨厚度两面,留0.15~0.20mm精磨余量。

3)精修整砂轮。

4)精磨厚度两面至尺寸(10±0.01)mm,平行度误差不大于0.01mm,表面粗糙度值在Ra0.8μm以内。

5)清理工作台和精密机用平口台虎钳,用精密机用平口台虎钳装夹宽50mm的上平面成水平位置。

6)找正50mm上平面对10mm两面的垂直度,垂直度误差小于0.01mm。

7)粗磨50mm两平面,留0.15~0.20mm精磨余量。

8)精修整砂轮。

9)磨宽度两平面至尺寸(500±.01)mm,保证平行度误差小于0.0lmm,10mm厚两平面垂直度误差小于0.01mm,表面粗糙度值在Ra0.8μm以内。

10)将精密机用平口台虎钳转90°找正,长150mm顶面与基准A面垂直,垂直度误差小于0.01mm。

11)粗磨150mm两平面留0.15~0.20mm精磨余量。

12)精修整砂轮。

13)精磨长度两平面至尺寸(150±0.01)mm,对基准A面的垂直度误差小于0.01mm,表面粗糙度值在Ra0.8μm以内。

有关磨工技能认证考试辅导教程的文章

垂直面是指两表面成90°角的平面。测量A面的垂直度误差,并在工件底面适当的部位垫纸,使百分表读数为零。图13-11 用百分表找正垂直面图13-12 用90°圆柱角尺找正垂直面图13-13 专用百分表座图13-14 用专用百分表座找正垂直度a)校正百分表 b)测量工件用专用百分表座找正垂直面专用百分表座的结构特点是在百分表座上设有定位点,如图13-13所示。......

2023-06-28

⑥掌握在平面磨床上磨削垂直面的加工方法。其操作注意事项如下:图4.4平面磨床①启动磨床前,应检查各部件是否正常。平行面的磨削平面磨床的操作步骤及质量检测见表4.5。图4.5磨削平行面表4.6平行面的磨削步骤及质量检测磨削平行面时,应注意以下事项:①装夹工件时,工件定位面应清洗干净,磁性台面应保持清洁。......

2023-06-27

650℃高温持久强度试验表明,激光填丝焊接头的高温持久强度明显优于热丝TIG焊。图7-113所示为双光束激光焊接整体壁板及其T形接头。最近,对X100壁厚11.7mm管道的试验还表明,如采用GMAW焊接,一个焊口至少需要4个焊道。图7-114 管线钢X100激光根焊/GMAW填充焊坡口图7-115 VPL光纤激光焊接系统......

2023-07-02

作为开放式标准向所有制造商提供的LonWorks系统是一个平台,使控制系统体系结构以开放式、高度分布的互可操作系统取代专用的集中系统。i.LON 600 LonWorks/IP路由器就是这样的设备。把包括路由器在内的LonWorks设备连接到信道上;把传统I/O点连接到LonWorks设备上。......

2023-08-29

(一) PP增强配方实例PP树脂最好选用乙烯含量为3%~15%乙丙共聚物,主要考虑保持较好的韧性。此配方的拉伸强度为90MPa。表4-27 30%长、短玻璃纤维增强PP和PA6的性能对比长玻璃纤维增强PP的配方设计原则:①纤维品种:长玻璃纤维选择要好,目前以进口玻璃纤维为主。接枝PP加入5%后,拉伸强度提高50%~100%,模量提高20%~70%。PP/碳酸钙晶须增强配方PP:79%;碳酸钙晶须:20%;偶联剂:1%。下面以PA66玻璃纤维增强增韧配方为例,具体说明其改性效果。......

2023-06-26

行动就会有收获,这是千真万确的事情。辛迪积极地行动,不断努力,终于收获了一个在北达科他州电视台预报天气的机会。所以说,只要行动起来,就一定会有收获。罗文如果没有行动起来,就不会成为今天的楷模。当我们把罗文的行动精神落实到自己身上后,就一定会创造价值。这只是甘布士平时行为的一个小细节,他相信只要行动起来就有收获,并不断努力,最终从一个小技师一跃成为拥有5家百货商店的老板,成为企业界举足轻重的人物。......

2024-01-17

航空发动机是飞机的“心脏”,是飞行安全、飞行性能和维修费用的主要影响因素。航空发动机大数据与智能监控的研究,是智能服务的典型应用,对于提高飞行安全性与经济性具有重要意义。CPS结构包括5个水平,即5C架构,这个结构为工业应用上CPS的发展提供了方向。5C结构提供了一个如何从数据采集到价值创造构建CPS系统的工作流程。5C结构包括智能连接、数据到信息的转换、网络、认知和配置水平。......

2023-06-23

2)注重过程管理在终端全生命周期中,对其进行严格的过程管理,有明晰的事务处理路线,以及过程控制指标。6)终端系统的维护管理强调终端系统维护的集中性和专业性。综合来看,国外的终端安全管理强调全生命周期管理,并利用各种技术支持管理流程的实现,以及对重要流程节点的控制,强调监控和审计的作用,做到安全策略持续改进。......

2023-11-23

相关推荐