7.5.1.2.3 解除色温的参考性原理上,如今的参考光源在显色性上是最佳的,然而不是在全部色温下的最佳。......

2025-09-29

在水中作业的纸盒,必须要有卓越的拒水性能,因此,在纸盒表面涂蜡是个不二选择。

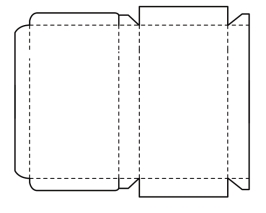

在远洋捕捞渔船上,广泛使用一种无瓦楞涂蜡水产纸盒,系国际标准箱型的“0416型”折叠式纸盒(见展开图4-2-1),内装物重16.5磅(约7.5kg)。

图4-2-1 “0416型”折叠式纸盒

该纸盒在使用过程中,会大量接触水,因此无论是纸盒的内表面还是外表面,必须具备优良的拒水性能。

冷冻时的蜡盒与鱼块要求紧密贴合无空隙,以防止空气残留处的鱼块发黄或风干,因此纸盒在放入平板冷冻机并受到瞬间高压时,必须能形成排气通道,逸出多余空气,这也是本项目的关键核心技术。

纸盒为生鲜食品的接触性包装件,因此纸盒上的重金属、微生物、迁移性指标等,必须符合国内或国外严格的食品安全法规。

鉴于上述诸项,涂蜡水产纸盒的整体技术含量很高,加工难度颇大,目前全球每年消耗的几亿只这款涂蜡水产纸盒,绝大多数都由欧洲某厂独家垄断供应,我们国内使用的涂蜡水产盒也大都从该公司进口。

冷冻鱼块的生产工艺流程如图4-2-2所示。

图4-2-2 冷冻鱼块的生产工艺流程

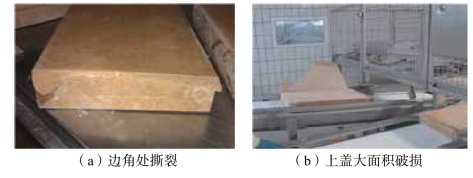

国内进口的该款欧洲纸盒,在使用中常发现以下问题。

①在图4-2-2中的9工序,低温强力脱模时,大约有7%的纸盒外表面会被撕破(见图4-2-3)。

图4-2-3 低温强力脱模时的问题

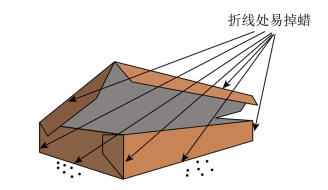

②欧洲纸盒外表面也是采用涂蜡工艺,它是一层简单的涂覆面,与纸盒的结合力较差,因此纸盒在经过后续的模切压线与折叠后,压线处掉蜡比较严重(见图4-2-4),水分极易从折线处浸入,影响纸盒的整体防水效果,而且掉下的细微蜡粒,常会粘连到鱼块上。

图4-2-4 压线处掉蜡

③在图4-2-2中的7工序,鱼块放入速冻机瞬间加压4.5kN时,纸盒的中心部分常会有些残留气泡来不及排出(见图4-2-7),造成两种后果:

a.鱼块有小面积被风干,成为速冻不良品;

b.大大缩短保鲜保质时间。

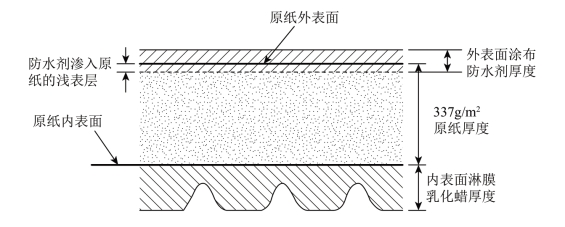

经过多年的研究与试生产,我们成功开发了一种新型的涂蜡水产纸盒,由于采用了完全不同的生产工艺路线,外表面采用“涂布”技术,内表面改用“淋膜”涂蜡工艺,因此该纸盒能有效克服或减轻欧洲进口纸盒存在的缺陷,各项性能均符合相关的国际质量标准,其中有很多技术指标远高于欧洲的产品。

1.纸盒外表面涂布防水剂

(1)纸盒外层防水剂是在进口的“滚式定量精密涂布机”上进行涂布的,瞬间烘干温度170℃。

整卷原纸(一般重1~2吨)在涂布防水剂时,需要经过多组滚压轮(压力可调),它通过原纸表面原有的孔隙或凹坑,将防水剂有效挤压到原纸的浅表层,(占整个涂层的1/3~1/4厚),形成一个新的物质层(见图4-2-5),在高压高温作用下,防水剂与纸张的结合更加紧密。

在后续压线或折叠时,掉蜡、掉屑现象大为减少。当然在加工压线时,不同线条形状对以后折叠时掉蜡多少的影响,差异是较大的。

图4-2-5 涂蜡水产纸盒截面示意图

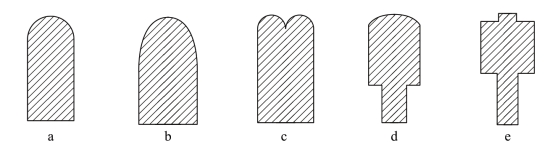

通过对市场上常用的五种“模切压痕刀”形状(见图4-2-6)进行实验比对,结果发现c型压痕的效果最佳,此时刀厚应选择1.3mm为宜。

图4-2-6 “模切压痕刀”形状

采用此涂布新工艺后,纸张的表面防水性能得到极大的提高。经SGS的权威检测,表面吸水量仅为2.56g/m2,为欧洲纸盒的五分之一以上。

(2)由于防水剂中添加了石蜡等物质,使纸盒在低温脱模时的性能更加优异,笔者曾委托某跨国公司的专业实验室做了一组对比测试,报告显示:

在零下40℃时,涂有该型号防水剂的纸盒与铝合金表面的粘连性能,远低于欧洲进口的产品。

生产实践也证实了这一点:达成集团研制的新型纸盒,在图4-2-2中的9工序脱模时的破损率仅为3%左右。

(3)纸盒外表面的防水剂涂层厚度,必须进行严格控制。过薄,会影响纸盒表面的防水性能;过厚,则会在高压下,影响排气通道的形成。经反复试验,最佳的涂层厚度应为14g/m2左右。

2.纸盒内表面淋膜特种乳化蜡

纸盒的内表面采用涂蜡工艺,进口特种乳化蜡(食品级)的主要成分是:水48%,食品级石蜡43%,硬脂酸4%,以及催化剂(氯化钠)等,该乳化蜡呈完全混溶的液态,黏度≥8cP·s,pH值8.9,涂蜡机在淋膜时的工艺温度大于95℃,淋膜乳化蜡的厚度一般以30~40g/m2为宜,过多或过少都是不妥当的。

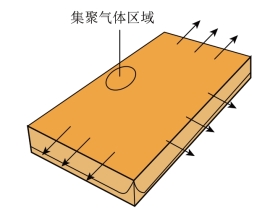

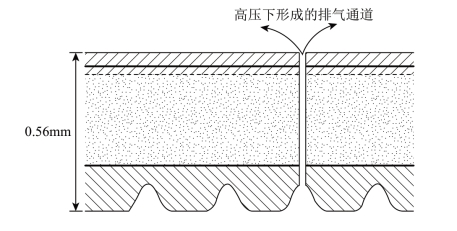

乳化蜡被淋膜到纸盒内表面后,即刻用温度低于8℃的冷却水快速降温,乳化蜡中的催化剂在温差作用下,会使混溶状的蜡层,迅速发生水、蜡分离现象,这时水珠部分蒸发后,形成凹坑,留下的蜡部分形成凸柱,整个内表面呈高低不平的褶皱式、不规则的皮革状纹(见图4-2-5)。当图4-2-2中7工序模框连同纸盒一起放入冷冻机,冷冻机顶部的螺杆式(或液压式)平板迅速下压,瞬间施加4.5kN的压力;纸盒与鱼块之间的空气,绝大部分由纸盒的三处边缘排出(见图4-2-7),但靠近纸盒中后部区域的气体往往来不及排出,会形成小面积的集聚区,这部分气体的排出很关键。利用内外涂层在高压下的特有性能,在纸盒内表面的凹坑处,会形成很多纵贯纸盒截面的细微透气通道,足以排出多余的少量气体(见图4-2-8)。

图4-2-7 多余空气从三处边缘排出

图4-2-8 涂蜡水产纸盒排气示意图

影响纸盒“排气通道”形成的原因主要有三方面:(https://www.chuimin.cn)

①纸盒外表面的防水剂涂层;

②纸盒内表面的乳化蜡涂层;

③原纸本身的纤维结构与密度。

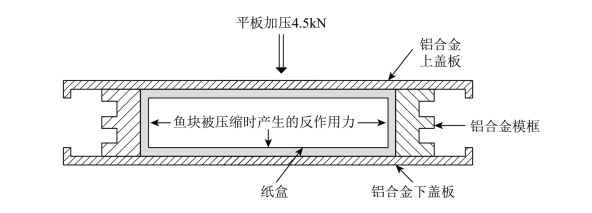

在气体排出的同时,鱼块受压后的体积会被压缩,并对纸盒内壁产生一定的反作用力(见图4-2-9),鱼块与鱼块之间的少量水分被挤压后,会向纸壁的6个内表面运动,在纸盒与鱼块之间形成20~30丝米(dmm)具有压力的“水膜”。它在冷冻时会形成一层“冰膜”,这层“冰膜”能使鱼块与空气彻底隔绝,它是防止鱼块风干、反霜、发黄等瑕疵产生的重要构件,也是使鱼块保鲜存储期长达两年的必要条件。

图4-2-9 反作用力

形成“冰膜”的先决要素有:

①纸盒排气顺畅;

②鱼块在纸盒内应放满(以便产生足够的压缩量);

③鱼块之间有适当的水分。

为了达到顺利排气这一目的,对原纸的选用很有讲究。

我们特别抄造了一种337g/m2A级挂面牛皮纸,在原纸正反面都挂有长纤维原生木浆,其紧度应小于0.7g/cm3,如紧度太大,虽然纸张的耐破强度、环压指数等物理指标比较优秀,但它会严重妨碍透气通道的形成,是一个很大的缺点。

在正常情况下,外层涂防水剂、内层淋膜乳化蜡后,整个纸盒是不具备透气条件的。从防水角度看,纸盒外表面的防水剂与内表面的乳化蜡涂层都应该紧密、厚实,但从“排气通道”角度来看,又希望它能浅薄、疏松些。

解决办法是:在常压下,要求纸盒的防水性能是优异的,但在4.5kN的冷冻高压下,纸盒表面又能快速形成“排气通道”。经过反复的试验,掌握了这样一个“度”,取得了“防水”与“排气”的最佳平衡点,即在纸盒加工完成后,进行一次“透气度”的检测(见图4-2-10透气度检测仪),只要在常温常压下的透气度值为0.18μm/(Pa·s)(外表面朝上)和0.14μm/(Pa·s)(内表面朝上)时,那么将来纸盒“排气通道”的形成是有保证的。

图4-2-10 透气度检测仪

另一个疑问是,打开“排气通道”后,水分是否会浸入“透气通道”内,而破坏纸盒的防水性能,从而影响它的强度呢?

这种情况是不必担心的,当纸盒受到高压而形成“排气通道”时,它已经装在铝合金的模框内,并放进了速冻室,仅需几十分钟,即可结冰,因此,此时纸盒是否防水已无关大局。

在特别抄造双挂面牛皮纸时,需在原纸的表面特意添加可食用色素,目的是使原纸颜色与鱼肉的本色有明显差异,一旦纸盒上微量纸屑粘到鱼肉上时,也能很容易地被发现并捡走。

3.涂蜡水产纸盒的检验

(1)由于国家对接触食品的涂蜡包装物并未制定相关标准,因此口岸商检局在检测从欧洲进口的这款涂蜡水产纸盒时,常会产生很大的争议,目前只能暂时按美国与欧盟的标准进行检验。

(2)作为生产厂家,对原、辅材料的选用,执行的是国家相关标准,例如:对纸盒中食品级石蜡的含油量、光稳定性、针入度、黏度、嗅味、易炭化物、稠环芳烃、紫外吸光度、杂质等指标均应符合GB 7189—2010《食品用石蜡》之规定。对337g/m2箱板原纸的卫生标准应符合GB 11680—1989《食品包装用原纸卫生标准》之规定。

(3)对入库的成品纸盒,还要进行如下项目的检验:

a.纸盒内、外表面的涂层质量(肉眼+仪器);

b.用“厚度仪”检测纸盒板材的厚度,应为0.56mm左右(含内外涂层);

c.用“肖伯尔”法(GB/T 458—2008)检验常压下的透气率值;

d.用金属探测仪检测,纸盒中可能存在的金属微细颗粒。

(4)重金属及有害物质,重点检测五项:铅、汞、镉、六价铬、砷。

(5)微生物重点检测七项:

大肠杆菌、细菌总数、金黄色葡萄球菌、沙门氏菌、单核增生李氏菌、副溶血弧菌、霍乱弧菌。

(6)对包装材料中的有毒有害物质迁移到食品中的具体数据,须每隔3~6个月由第三方作一次全面检测,以判断是否超出许可值。

4.涂蜡水产纸盒的制备流程

(1)将整卷的箱纸板(一般是1~2吨)先进行双色预印,印刷内容包括Logo、批号、条码、生产厂商名及用户指定的信息等资料。

(2)在进口涂布机上将整卷原纸的外表面涂布防水涂料,在涂布过程中,利用高温高压使涂料与原纸表面紧密结合在一起。

(3)分切,将卷筒纸切成块状。

(4)将上述半成品移入10万级的净化厂房内,然后进行后续的生产工序。

(5)将块状纸在自动模切机上加工外形及压线。

(6)在专用“涂蜡机”上,为纸盒内表面淋膜特种乳化蜡,使其表面形成凹凸不平的皮革状纹。

(7)检验。

(8)消毒、包装。

对检验合格后的产品进行紫外线杀菌消毒,为防止蜡盒在日后储运过程中被二次污染,最后还需用热收缩膜封装密闭(50或100只一捆)。

涂蜡水产纸盒的试制成功,打破了欧洲国家对该领域国际市场的垄断,同时对我国今后开发“防水性涂蜡纸制品”提供了有益的技术借鉴与经验。

该款涂蜡水产纸盒在禽类、肉类等加工行业也具有广阔的应用前景。

相关文章

在第3章中将讨论薄膜Sn和薄膜Cu之间的反应。熔融Sn和Cu之间的反应会生成Cu6 Sn5和Cu3 Sn,Cu6 Sn5具有笋钉状形貌,而Cu3 Sn具有层状形貌,这与共晶SnPb和Cu之间的熔融反应很相似。图2.19所示为40Sn60Pb在Cu上形成的圆顶形笋钉状Cu6 Sn5的SEM照片,该照片是将未与Cu反应的SnPb腐蚀掉后、暴露出来的笋钉状Cu6 Sn5的顶部俯视照片。......

2025-09-29

1)因变频器运行时产生高次谐波,会对电机及周围设备产生干扰,所以要安装电抗器。变频器的输入信号很小,对干扰很敏感,一旦输入信号存在问题,电动将会出现转速不稳及发热等问题,所以安装一定要加装单独的屏蔽线,才可避免此类问题。3)由于环境温度的变化,所以要使用空调进行冷却。4)注意,变频器的调速范围一般控制为50%~70%为宜。OFF1使变频器按照选定的斜坡下降速率减速并停止,OFF1可使用端子与CDIN1,低电平。......

2025-09-29

KDDCUP99数据集是网络访问数据记录集[117],它包含了若干个数据集,本书选用的是corrected.gz。每个记录有42个属性,前41个是访问特征属性,最后一个属性是记录的类别标识。从corrected中按比例分别选择两类记录来构造若干子集,其中攻击记录所占比例均小于10%,以使其为特异记录。分别在30+300、50+500、100+1000、200+2000、300+3000共5个子集上分别运行PecuFind算法程序和CpecuFind算法程序。很明显,Cpecu Find发现攻击记录的能力强于Pecu Find。表3.330+300和50+500上的实验结果比较......

2025-09-29

图1.9所示为在陶瓷基板上沉积有100 nm Au/500 nm Cu/300 nm共沉积Cu-Cr的薄膜金属化层与95Pb5Sn焊球互连的结构示意。共混的Cu-Cr薄膜与高铅焊料共存时相当稳定。因为共混的Cr-Cu不仅提高了Cr和Cu之间的黏附性,也能够抵抗剥落,这表示如果用Cu/Cr的层状结构代替共混的Cu-Cr/Cr,则可能会发生Cu3 Sn的剥落现象。而这很有可能是共混的Cu-Cr中微观结构的互锁使剥落延迟。图3.18共混Cu-Cr薄膜的选定区域电子衍射图案图3.19三层薄膜结构的明场横截面TEM图像......

2025-09-29

GaN上的p型接触是一项复杂的挑战。退火可在不同环境下完成,但只有氧环境会形成p型欧姆接触。这些p型接触的退火通常在500~600℃的空气或氧气环境中实现的。所以许多器件包含镍/金p型接触。对于这些材料,问题仍在于良好p型接触的实现。对于先进结构的LED,p型接触掩埋于其中并且也具备光反射器的功能,这时常规的镍/金接触不再适用。......

2025-09-29

图17.3.1 零件模型及模型树Step1.新建模型文件。选择下拉菜单命令,系统弹出“创建草图”对话框;选取XY基准平面为草图平面,单击按钮,进入草图环境,绘制图17.3.2所示的草图1;单击按钮,退出草图环境。在绘图区选取YZ基准平面为草图平面,添加图17.3.3所示的草图2。选择图17.3.10a所示的边链为边倒圆参照,并在文本框中输入值2,完成边倒圆特征2的添加。Step8.添加图17.3.10b所示的边倒圆特征2。......

2025-09-29

②掌握曲面锉削的操作技能及曲面精度的检测方法。③能根据工件不同的几何形状要求,正确选用锉刀。②锉相对的另一面,达到图样有关要求。质量检查及评分锉削曲面评分见表1.2。表1.2锉削曲面评分表注意事项①划线线条要清晰。②在锉工件1两端的R16mm圆弧面时,可先用倒角方法逼近划线线条,再继续锉削。......

2025-09-29

相关推荐