图3.2-7 复合螺纹切削循环的动作G76固定循环的动作如图3.2-7所示,其分级进给量自动递减,如第一次切入量为Δd,则第N次的切削量为,但最小不能少于Δdmin。螺纹切削加工的注意事项与G32、G92指令相同。......

2023-06-25

数控车床加工零件时,有时需要直接从毛坯加工成型,在这种情况下,其切削余量一般较大,因此需要采用分步进给的方式逐步加工成型。G70~G73复合车削循环就是用来实现这一加工要求的固定循环。

G70~G73复合车削循环的加工轮廓需要通过其他程序段编程,固定循环的动作类似于循环调用子程序,执行循环可通过分步切入的方式使编程轨迹加工成型。因此,使用复合车削循环后,只需要编制一组描述编程轨迹(理论轮廓)的程序段,CNC便可通过固定循环指令,自动实现从粗车到精车的全部加工过程,粗车时能够自动留出余量,程序的编制更为方便。

G70~G73复合车削固定循环的指令格式与动作见表3.2-2。

表3.2-2 复合车削循环的指令格式与动作表

(续)

1.外圆粗车循环G71

G71循环可用于棒料的直接成型,其成型加工通过径向(X轴)分步进刀现实,每次的进刀量可通过循环参数(Δd)指定;加工完成后,能够自动在半径方向(X轴)保留ΔU、轴向(Z轴)保留ΔW的精加工余量。

G71需要通过如下两个连续程序段,定义循环动作和循环参数:

1)第一程序段:指定固定循环的每次进刀量Δd和退刀量e,退刀量e是后一次加工和前一次切削轮廓重叠部分的尺寸。Δd、e是模态有效参数,并可根据指令的A—A′轮廓,自动选择方向,不需要指定符号;Δd、e也通过CNC参数进行设定。

2)第二程序段:选择加工轮廓,指定精加工余量和F、S、T。参数作用如下:

NS:理论轮廓的开始程序段号;

Nf:理论轮廓的结束程序段号;

ΔU:X向精加工余量;

ΔW:Z向精加工余量;

f、s、t:执行G71循环的进给速度、主轴转速、刀具及刀补号。

用来指定理论轮廓的程序段(Ns~Nf),不能编入子程序调用指令,粗加工循环也不需要考虑的精加工的余量。

2.端面粗车循环G72

G72循环同样可用于棒料的直接成型,其作用、编程格式、成型过程和G71类似,但成型加工通过轴向(Z轴)分步进刀实现,每步的进刀量可通过循环参数(Δd)指定;加工完成后,同样能够在半径方向(X轴)保留ΔU、轴向(Z轴)保留ΔW的精加工余量。

3.重复切削循环G73

G73循环可用于锻件、铸件等具有初步外形的毛坯成型加工,成型加工时,径向(X轴)和轴向(Z轴)可同时分步进刀,总进刀量分别为Δi(X向)、Δk(Z向),加工完成后,能够自动在半径方向(X轴)保留ΔU、轴向(Z轴)保留ΔW的精加工余量。

G73也需要通过两个连续程序段,定义循环动作和循环参数,它和G71、G72的区别仅在于第一程序段,其编程格式如下:

指令中的循环参数作用如下。

Δi:X向总进刀量和方向;

Δk:Z向总进刀量和方向;

D:进给次数。

Δi、Δk、D同样是模态参数,它们也可通过CNC参数设定。

4.精车循环G70

精车循环G70用于去除G71、G72、G73粗车循环所保留的加工余量,为了完成精车动作,G70指令的编程格式如下:

Ns:理论轮廓的开始程序段号;

Nf:理论轮廓的结束程序段号。

执行G70精车循环时,G71、G72、G73指令的F、S、T将无效,其F、S、T值直接在程序段Ns~Nf上编程。

5.使用要点

1)G71、G72、G73的加工轮廓需要通过其他程序段编程,为了防止程序的重复执行,用来指定理论轮廓的程序段NS~Nf,一般应编制在粗加工循环指令之后,且不能编入子程序调用指令。

2)G71、G72、G73指令的Δd、ΔU都用地址U指定,CNC需要根据G71、G72、G73程序段上是否有P、Q,来自动区分Δd、ΔU。

3)G71、G72、G73循环需要在程序段上指定F、S、T参数,用来指定理论轮廓的程序段Ns~Nf上所编程的F、S、T对G71、G72、G73循环加工无效。

4)改变G71、G72、G73指令上的ΔU、ΔW值,可改变A、B、A′点的相对位置,从而改变粗加工轨迹。

6.编程实例

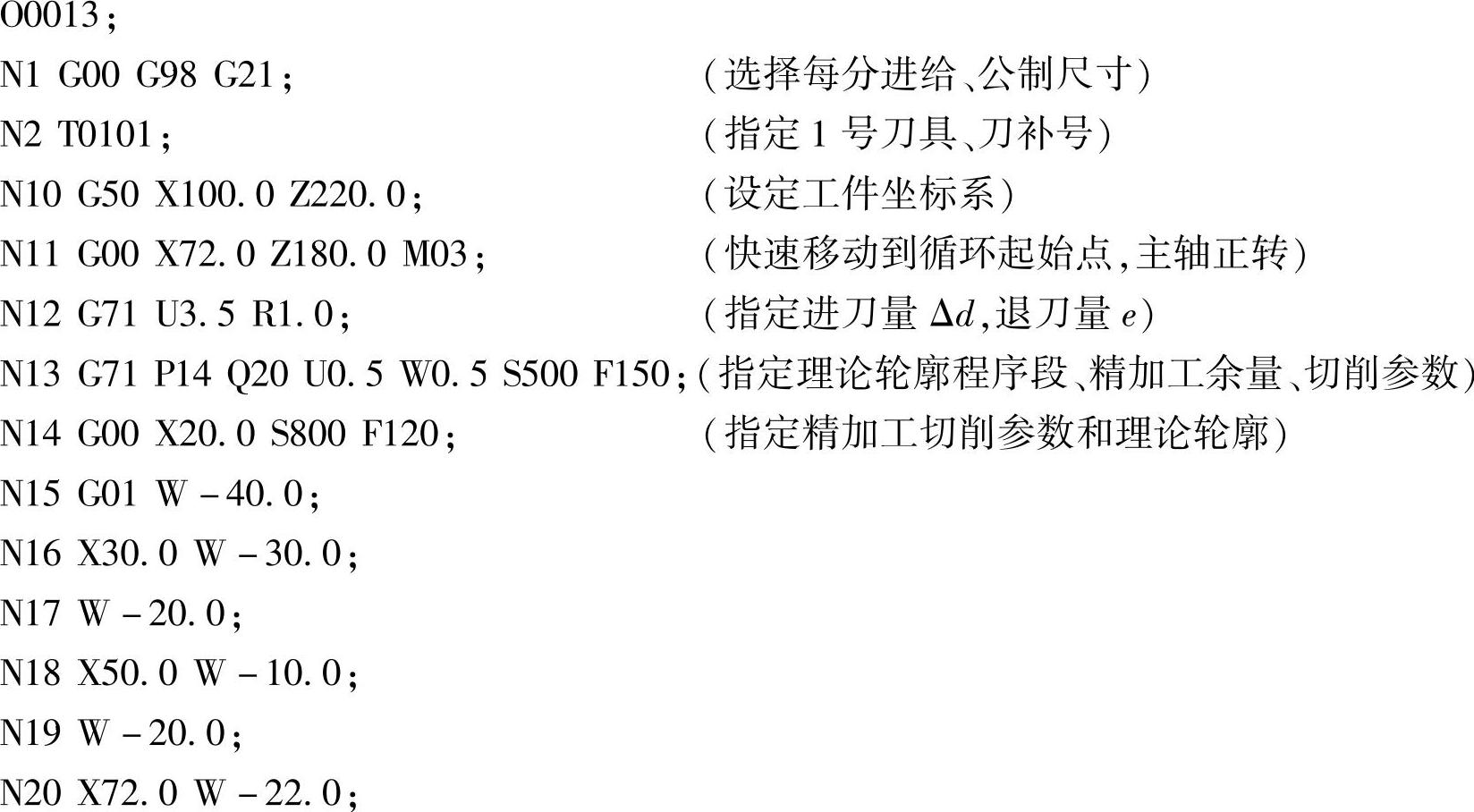

【例3-7】假设加工要求和工艺参数如下:

1)粗加工:采用固定循环加工,主轴转速500r/min,进给速度150mm/min;一次进刀量为X方向3.5mm;精加工余量0.5mm(径向、轴向相同)。

2)精加工:主轴转速800r/min,进给速度120mm/min。

3)采用G代码体系A,公制半径编程;使用1号刀具,1号刀补。

试利用复合固定循环G71、G70,编制实现图3.2-2所示、用直径为ϕ140棒料直接加工成型的加工程序。

图3.2-2 复合固定循环的编程1

加工程序如下:

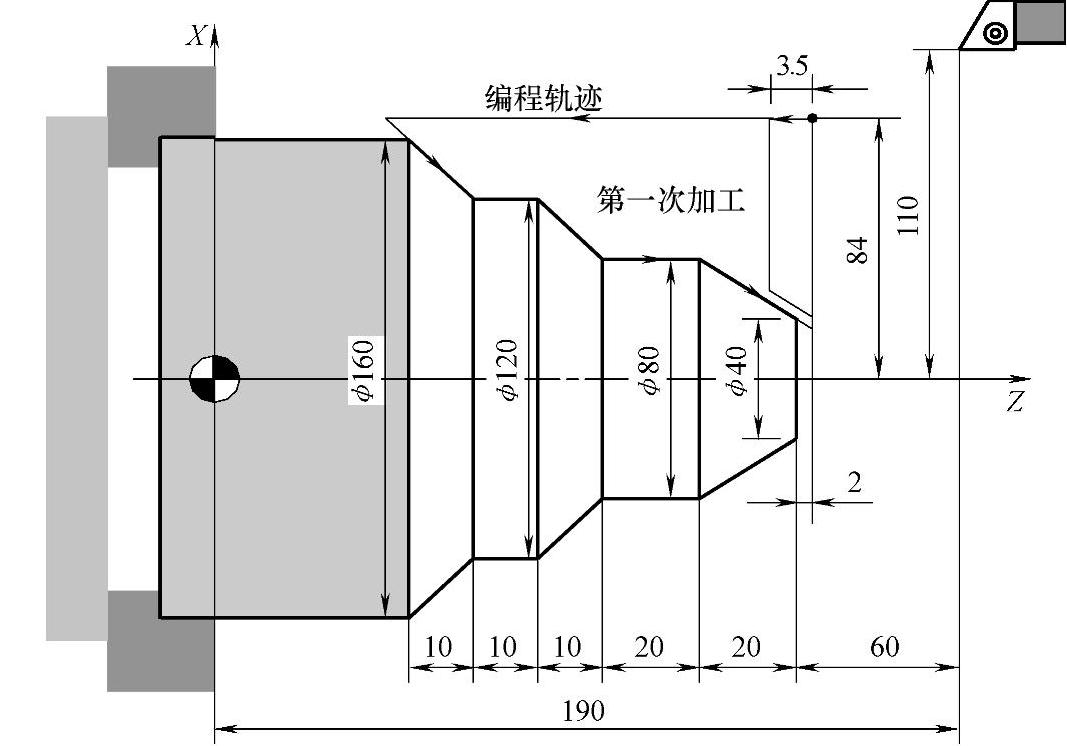

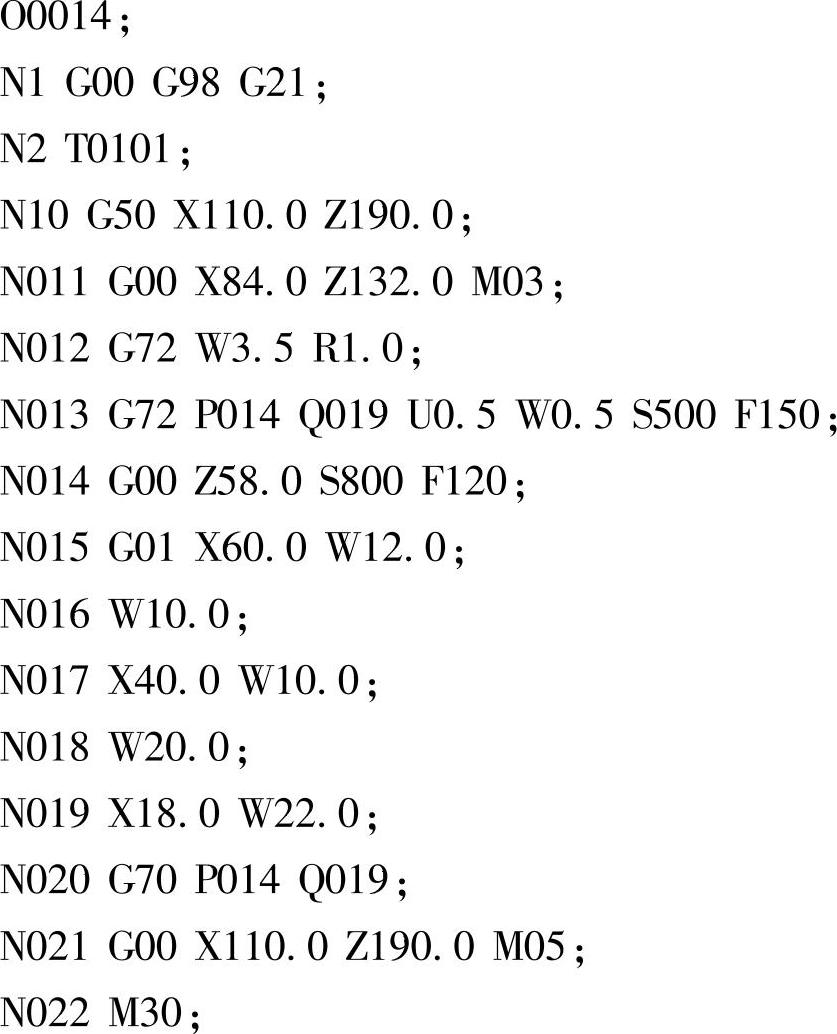

【例3-8】假设工艺参数同上例,试编制利用复合固定循环G70、G72完成图3.2-3所示棒料直接成型的零件加工程序。

图3.2-3 复合固定循环的编程2

加工程序如下:

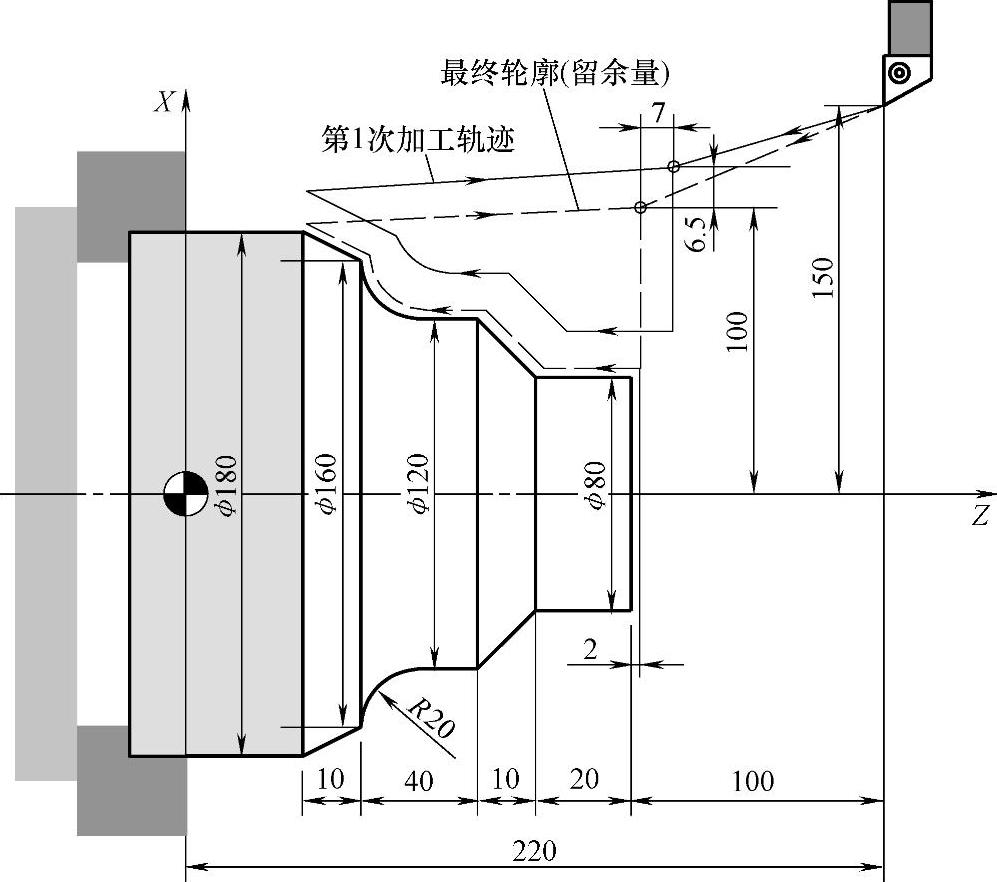

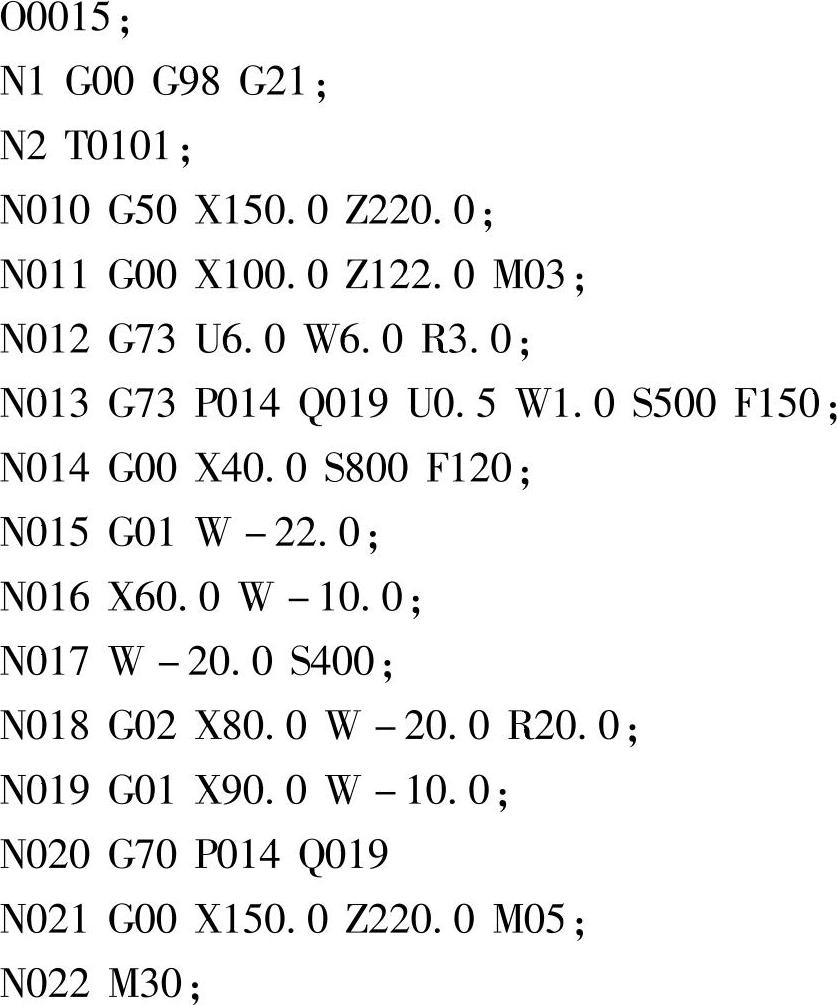

【例3-9】假设工艺参数同上例,试编制利用复合固定循环G70、G73完成图3.2-4所示锻件直接成型的零件加工程序。

图3.2-4 复合固定循环的编程3

加工程序如下:

由于程序中指定的X、Z方向3次进刀的总进刀量都为6mm,精加工余量为X方向0.5mm、Z方向1mm,因此,第一次切削的起点在离编程轨迹起点径向6.5mm、轴向7mm的位置,X、Z方向的每次进刀量都为2mm。

有关FANUC-0iD编程与操作的文章

图3.2-7 复合螺纹切削循环的动作G76固定循环的动作如图3.2-7所示,其分级进给量自动递减,如第一次切入量为Δd,则第N次的切削量为,但最小不能少于Δdmin。螺纹切削加工的注意事项与G32、G92指令相同。......

2023-06-25

下面分别以激光-TIG和激光-MIG电弧复合热源焊为例描述激光与电弧的相互作用。由于TIG焊不存在熔滴过渡对焊接熔池的影响,在激光-TIG电弧复合热源焊过程中,熔池匙孔的稳定性较好。尤其是对于CO2激光,焊接过程中的光致等离子体较多,对电弧的影响也更明显。此外,复合焊接机制的转变还与激光束和电弧的复合方......

2023-06-26

图4-7 编码表正交表与测试数据及其处理结果5.实验数据的获取按切削实验表中的方案进行切削实验,通过测试系统分别得到Fx、Fy和Fz三个方向切削力的值,测试模拟信号见图4-8,数据见图4-7。......

2023-06-27

将式代入式,可得式中,fZ2为观测器的估计误差。定理6.2对无人炮塔系统,当σ>κe成立时,在采用形如式的快速非奇异终端滑模面和形如式的控制律时,可保证滑模面S和跟踪误差eq能在有限时间内收敛到零点。......

2023-06-24

图10-15双刃扁钻图10-16四直槽钻铰复合钻2.制孔工艺复合材料制孔指钻孔钦孔及他窝3 个加工工序。由于不同纤维增强的复合材料性能差录较大,相应的制孔工艺也不尽相同。凯芙拉纤维复合材料钻孔钻头,应以能否迅速沿孔周切断凯芙拉纤维来衡量其优劣。图10-17三尖两刃钻头图10-18双刃定心钻对于由凯芙拉纤维与碳纤维组成的混杂复合材料,由于这两种纤维的加工特性不一样,将其混杂制成构件后,孔加工的难度更大。......

2023-07-18

卧式数控车床的主轴轴线为水平布置,它是所有数控机床中结构最简单,产量最大、使用最广泛的机床。图1.1-4 全功能数控车床a)外形 b)刀架3.车削中心车削中心是在数控车床的基础上发展起来、可用于回转体零件表面铣削和孔加工的车铣复合加工机床,以卧式为常见。......

2023-06-25

在“创建工序”对话框的下拉列表中选择选项,此时,对话框中出现车削加工的21种子类型。图7.1.1所示的“创建工序”对话框区域中的各按钮说明如下。......

2023-06-18

相关推荐