由模型[见式]第1、2行可得usα=isα+Lmpirαusβ=isβ+Lmpirβ将式的irα、irβ代入上式,并令σ=1-L2m/LsLr,整理可得所以由式组成的转子磁链计算流程如图4.10所示。与电流模型法相比,电压模型法只涉及定子电阻,定子电阻易于测量并且受温度影响较小,但是在低速时,定子电阻压降的影响增大,定子电阻压降对磁链计算的影响增加,因此电压模型较适合于高速范围的观测。......

2025-09-29

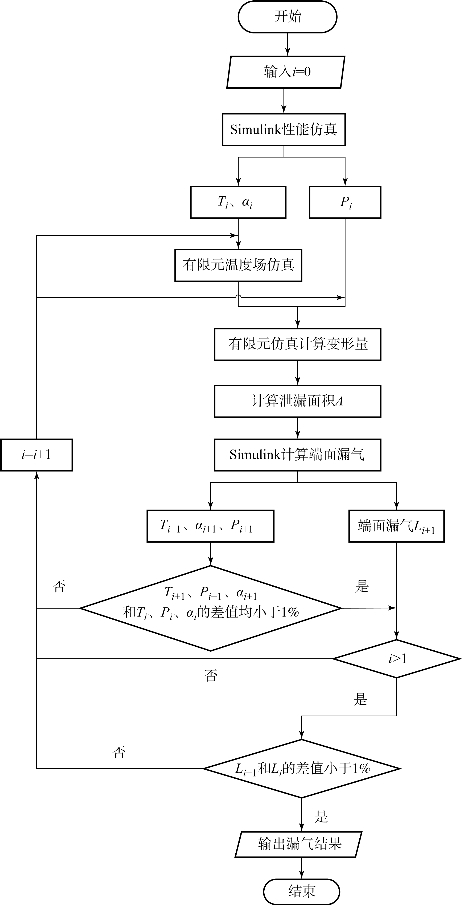

由于转子发动机气缸不同区域的轴向变形差别很大,随着偏心轴转角的变化,端面泄漏面积也会发生很大变化。目前转子发动机泄漏的研究中,通常将泄漏面积假设为定值,而没有考虑转子发动机在实际工作过程中由于机械变形尤其是热变形所造成的气体泄漏。因此计算了O.S.49-PI转子发动机在实际工作过程中由于变形所导致的端面漏气情况。首先,以MATLAB/Simulink软件计算得到理想工况下的缸内气体压力、温度及对流换热系数为边界条件,用有限元方法模拟仿真发动机温度场,再将温度场计算结果文件在预定义场中加载到ABAQUS应力计算模型中,仿真计算得到在温度、爆发压力以及螺栓预紧力作用下的各零件的轴向变形量,读取计算结果数据得到变形后转子与端盖之间的漏气间隙,进而可以得到泄漏面积,再将瞬时端面泄漏面积输入泄漏模型,最终可以得到各转速下的端面漏气量。由于发生泄漏后转子发动机缸内工作情况会发生改变,即缸内气体压力、温度以及对流换热系数都会相应发生变化,因此用泄漏后的边界条件进行循环计算,可以得到更为准确的端面漏气量。即用漏气后的压力、温度以及对流换热系数再次进行有限元计算,得到新的漏气面积,再次输入漏气模型计算漏气,如此循环计算,直到两次计算得到的缸内气体压力、温度、换热系数及漏气量差值均小于1%,则计算结束,输出计算结果。具体计算流程如图3.45所示。

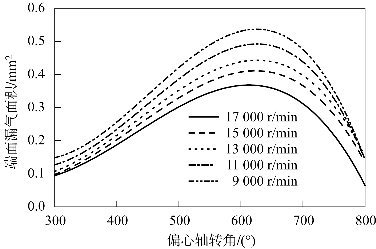

由变形后转子与端盖之间的间隙可以得到端面漏气面积,压缩与燃烧膨胀阶段小型转子发动机各转速端面漏气面积随偏心轴转角的变化如图3.46所示。在各零部件轴向变形的共同作用下,漏气面积随着转速的增大而减小,并且随着偏心轴转角的变化,漏气面积并不是固定不变的,其变化非常大,转速为17 000r/min时,漏气面积为0.07~0.37mm2,最大值约为最小值的5倍;转速为9 000r/min时,漏气面积为0.13~0.53mm2,最大值约为最小值的4倍。在上止点之后,转速为9 000r/min及11 000r/min时,漏气面积下降速度明显较快,偏心轴转角为800°时,其漏气面积已经低于转速13 000r/min时的漏气面积。

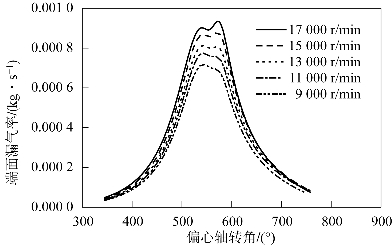

压缩与燃烧膨胀阶段,小型转子发动机各转速端面漏气率以及漏气量与偏心轴转角的关系分别如图3.47和图3.48所示。端面漏气率从漏气初始时刻开始不断增大,在上止点附近漏气率达到最高峰,其值大约为压缩初始时刻的20倍,即端面漏气主要发生在燃烧及膨胀阶段。由图3.47可知,随着发动机转速的减小,端面漏气率在不断增大。不仅如此,漏气率最大值所对应的偏心轴转角也随着转速的减小而后移,这是因为漏气率是由气体压力、漏气面积等因素共同决定的,各参数在不同的转速下变化趋势不尽相同,因此各转速漏气率曲线也略有差别,但各转速漏气率的整体变化趋势大致相同。

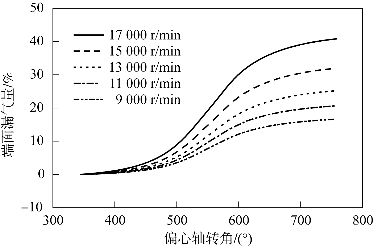

漏气率在时间上的积分即为发动机的漏气量,漏气量可以清楚地反映发动机在不同偏心轴转角时的漏气情况。图3.48用端面漏气质量与进气质量的百分比来表示端面漏气量,表明了各转速下端面漏气量随偏心轴转角的变化。在上止点附近,偏心轴转角范围内的端面漏气量非常大,约占整个工作过程端面总漏气量的一半以上,而在压缩初始阶段以及膨胀最后阶段端面漏气量的增加非常缓慢。由此可见,在压缩上止点附近的端面漏气非常严重。这是由于在上止点附近的漏气面积大,且此时缸内混合气体的压力大,在较大的漏气面积及气体压力共同作用下,端面漏气量快速增加。

图3.45 计算流程

图3.46 各转速端面漏气面积随偏心轴转角的变化

(https://www.chuimin.cn)

(https://www.chuimin.cn)

图3.47 各转速端面漏气率与偏心轴转角的关系

图3.48 各转速端面漏气量与偏心轴转角的关系

不仅如此,漏气量同样随着转速的减小而增大。转速为9 000r/min时,端面总漏气量为41%;转速为17 000r/min时,端面总漏气量为17%,并且随着转速的减小,漏气量的增加越来越快。由此可见,转子速度对端面漏气的影响是非常明显的。

极不均匀的热变形是造成转子发动机端面漏气面积极不均匀的主要因素。在气缸上止点附近,气缸及前后端盖的温度最高且温度梯度很大,热变形明显更高,因此在气缸上止点附近的轴向变形量最大。

对比三种不同载荷下的变形与漏气情况,可以发现转子发动机的端面漏气面积主要是由于热变形导致的,螺栓预紧力的施加,减小了转子与前后端盖之间的端面间隙,缸内气体压力虽然使端面间隙增大,但由于混合气的压力较小,因此对漏气面积的影响也较小。

综上所述,没有设计端面密封条的小型转子发动机的端面漏气情况不容忽视。由于转子发动机承受着较大的热负荷,导致其热变形严重,由此引发了转子与前后端盖之间间隙的增大,尤其是上止点附近的端面间隙,较大的端面间隙导致小型转子发动机端面漏气情况较为严重。

因此,在保证转子发动机可以正常工作的前提下,对转子发动机的散热及冷却系统进行优化,适当降低零件的温度,尤其是气缸上止点附近的温度,不仅能降低转子发动机的热负荷,还可以减小零件的轴向热变形,降低转子发动机端面漏气量。

相关文章

由模型[见式]第1、2行可得usα=isα+Lmpirαusβ=isβ+Lmpirβ将式的irα、irβ代入上式,并令σ=1-L2m/LsLr,整理可得所以由式组成的转子磁链计算流程如图4.10所示。与电流模型法相比,电压模型法只涉及定子电阻,定子电阻易于测量并且受温度影响较小,但是在低速时,定子电阻压降的影响增大,定子电阻压降对磁链计算的影响增加,因此电压模型较适合于高速范围的观测。......

2025-09-29

图4.8 二相静止坐标系上的转子磁链观测模型的计算框图2.按磁场定向的二相旋转坐标系上转子磁链观测模型根据矢量控制方程式和式可以得到在二相旋转坐标系上按转子磁链定向的转子磁链观测模型,如图4.9所示。图4.9 二相旋转坐标系上按转子磁链定向的转子磁链观测模型......

2025-09-29

转子发动机由于每个工作室的四个工作过程都是分别被局限在气缸的特定区段内进行的,因此在气缸及前后端盖的各个不同部位上的受力及受热情况差别非常大[1~3]。分析转子发动机关键零部件的温度场、应力场分布,指出设计过程应关注的薄弱环节,并针对小型转子发动机特殊的结构形式,建立密封分析、计算模型,分析结构变形对发动机漏气的影响,为小型转子发动机零部件结构的工程仿真计算分析提供参考。......

2025-09-29

发电机的工作点将沿着PⅡ曲线由b向c移动。如果在功角为δc时,故障线路被切除,在切除瞬间,由于功角不能突变,发电机的工作点便转移到PⅢ曲线对应于δc的点d上。发电机在减速性不平衡转矩的作用下,转速继续下降而低于同步速度,相对速度改变符号,即Δω<0,于是功角δ开始减小,发电机工作点将沿PⅢ曲线由点f向点d、s变动。......

2025-09-29

在刚起动时,转子绕组回路的电阻值较大,转子以较慢的转速起动,然后随着转速的加快逐步减小电阻。图3-52a为对称串接电阻起动方式。电动机起动完成后,KM触头闭合,频敏变阻器被短接不起作用,电动机正常运转。图3-52 绕线转子电动机的起动调速方式......

2025-09-29

过多使用文字标注,会明显影响原理图的设计区域,也妨碍图样的设计效果。事实上,设计无线高频的实用电路大多采用集成电路形式,因为集成电路可以最大限度地减少元件之间,导线之间的相互干扰;而全部采用独立元件的振荡电路在实际应用中较为少见。6)在自制元件的过程中,没有合理设置“Port”造成编译错误。由于原理图中元件的引脚线具有电气属性,“Port”的属性必须与之匹配。......

2025-09-29

图3-16 轴销寿命分布云图a)A3钢 b)调质45钢 c)调质40Cr由图3-16可见:1)轴销中间凸台部分的两侧寿命较短,是其薄弱环节,该结果与ADAMS软件的应力应变计算结果相符。2)轴销14698号节点的疲劳寿命最短,当选用材料为A3钢时,其疲劳寿命仅有4020次;当选用材料为调质45钢时,其疲劳寿命约为14000次,相比预期10000次机械寿命裕量较小;当选用材料为调质40Cr时,其疲劳寿命约为23000次,可以满足机械寿命10000次的要求,但是需要较高的材料成本。......

2025-09-29

图中受端系统可以看做为内阻抗为零、电势为的发电机。因为它除了表示和电压之间的相位差,即表征系统的电磁关系之外,还表明了各发电机转子之间的相对空间位置。而发电机转子间的相对运动性质,恰好是判断各发电机之间是否同步运行的依据。如果设想把送端发电机和受端系统发电机的转子移到一处[见图13-4],则功角δ就是两个转子轴线间用电角度表示的相对空间位置角。因为两个发电机电角速度相同,所以相对位置保持不变。......

2025-09-29

相关推荐