PW4000航空发动机的4号轴承润滑油压力管材质为不锈钢,接头进行感应钎焊。航空发动机管件钎焊修复的工艺过程包括管路表面的清理、钎剂与钎料的预置、钎焊定位、感应钎焊、焊后处理。......

2023-06-26

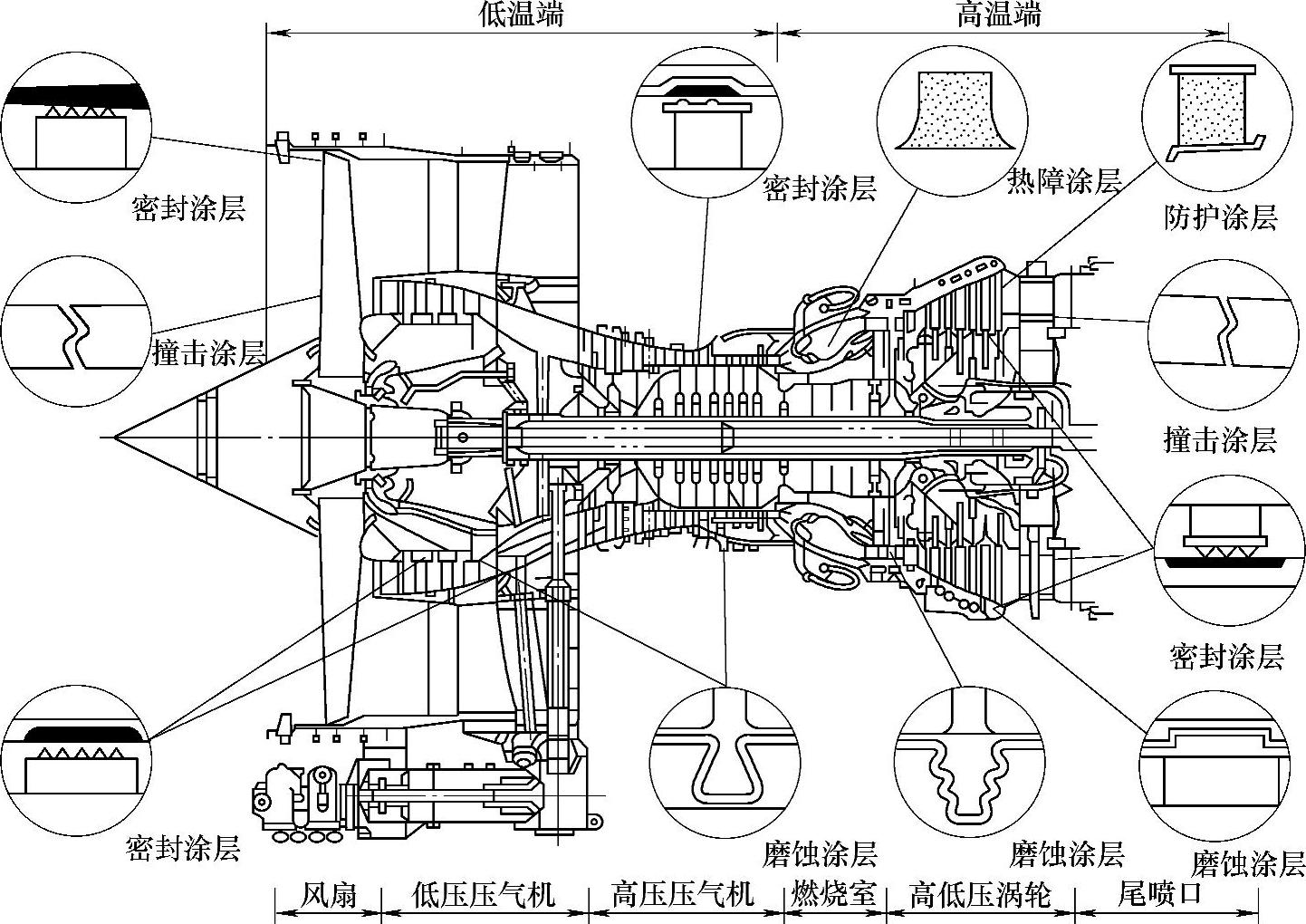

热喷涂技术在国防工业中的应用始于20世纪70年代,涂层主要包括提高航空发动机热效率的热障涂层、密封涂层、抗高温烧蚀涂层、耐磨损涂层等。据有关文献报道,美国的飞机中需要采用热喷涂技术的零件高达6600件之多,含发动机各大小叶片、飞机尾翼喷管、飞机起落架(高速火焰喷涂技术取代镀硬铬技术)等。图6-25所示为热喷涂在航空发动机中应用。

图6-25 热喷涂在航空发动机中的应用

1.飞机发动机叶片等离子喷涂MCrAlY和Y2O3-ZrO2双层涂层

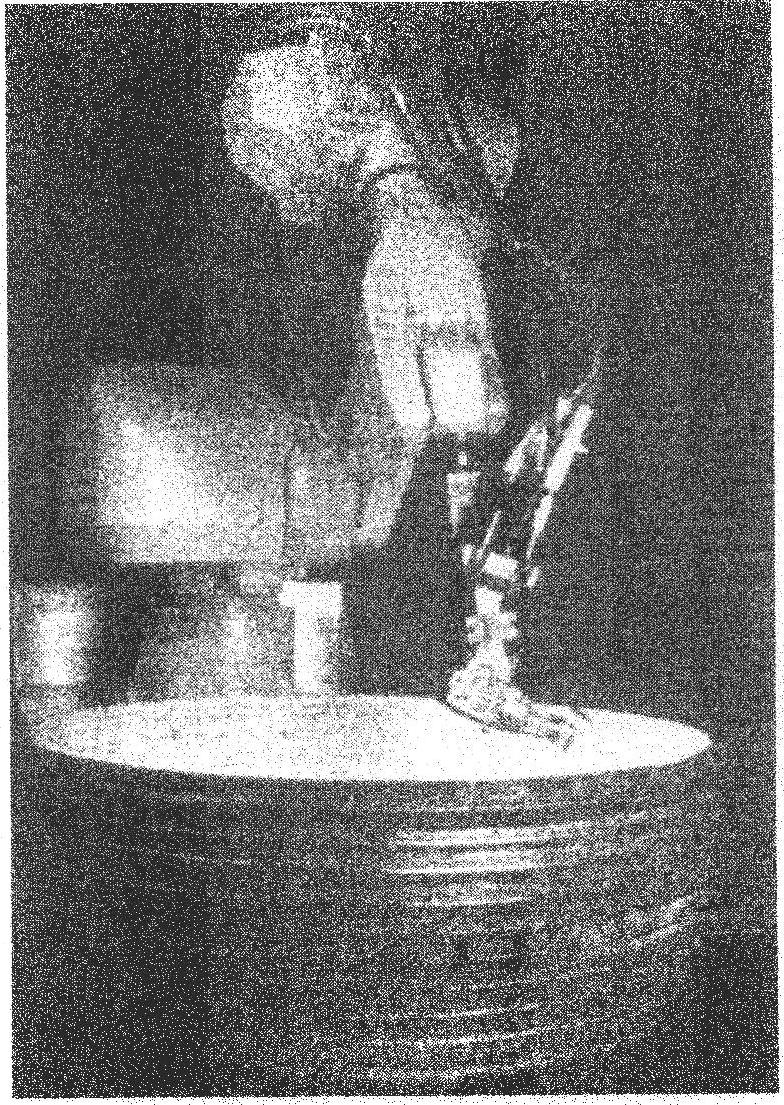

高速燃气喷涂或低压等离子喷涂MCrAlY结合底层,等离子喷涂ZrO2-Y2O3(YSZ)工作涂层,涂层总厚度≥0.25mm,具有良好的抗热冲击性能。近年来,随着纳米技术的发展与应用,纳米YSZ涂层已开始在航空发动机导向叶片上应用,试验抗热振性能由常规涂层的几十次提高到数千次,具有良好的应用前景。图6-26所示为发动机叶片高速燃气喷涂结合底层。

2.航空发动机可磨耗密封涂层

航空发动机都有比较完整的气路密封系统。系统各级之间有40~60处密封装置。密封装置的好坏直接影响发动机的功率、推力和效率。如涡轮外环(即叶尖径向间隙)的密封,按设计要求,叶尖间隙与叶片长度的比值每增加1%,涡轮效率损失就增加1%~3%。可见,气路密封是提高效率和性能的重要途径之一。为此,常采用可磨耗密封涂层来达到气路密封的目的。

热喷涂密封涂层分为两大类,即主动磨削涂层和可磨耗涂层。

1)主动磨削涂层。一般是坚硬的抗磨损灰色氧化铝涂层,喷涂在密封篦齿上。随着转子的高速旋转,像砂轮一样磨削与其对应的金属蜂窝密封,并尽量使本身不受磨损。这就要求涂层结合强度高,硬度高,隔热性能好。

2)可磨耗涂层要求涂层软而易磨,并具有润滑性能、抗冲击性能、抗热振性能,并与基体有良好的结合性能。

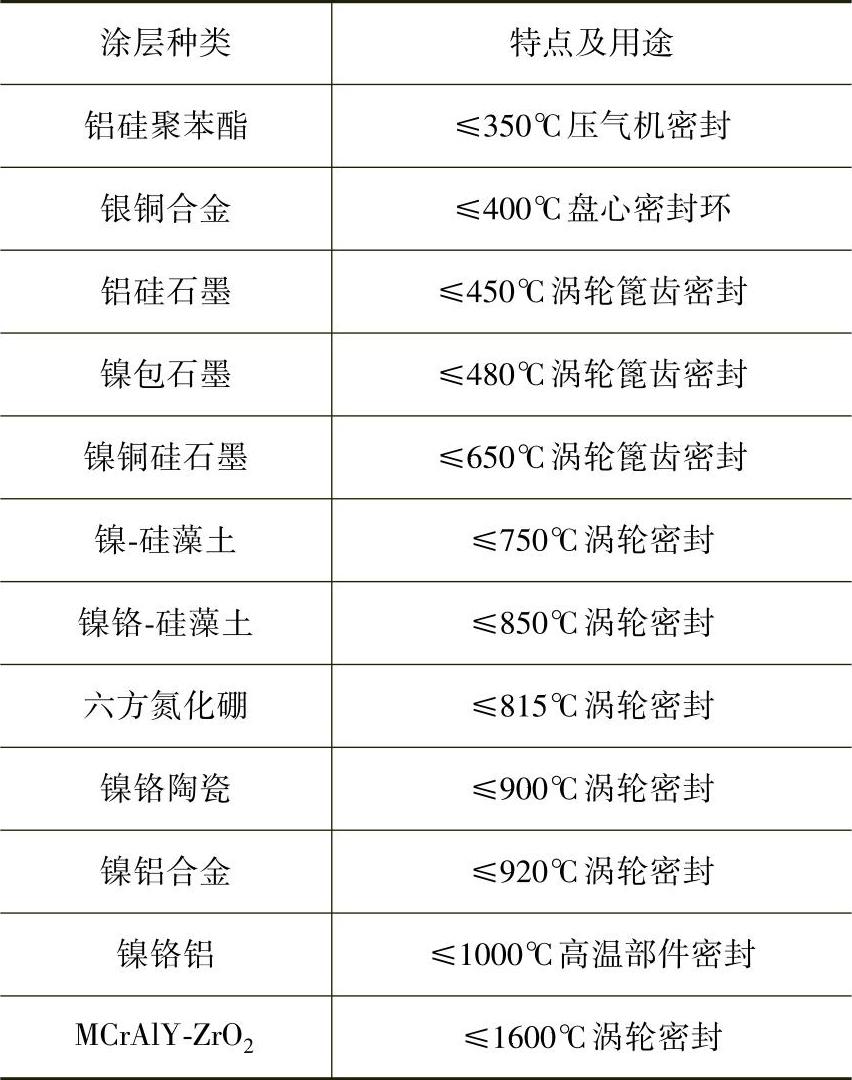

推荐使用的密封涂层见表6-9。图6-27所示为航空发动机壳体喷涂可磨耗涂层,工艺方法基本上全部采用等离子喷涂。

图6-26 发动机叶片高速燃气喷涂结合底层

表6-9 推荐使用的密封涂层

图6-27 航空发动机壳体喷涂可磨耗涂层

3.航空发动机耐磨蚀涂层

航空发动机零件的工作条件很恶劣(高温、高转速、高负荷、振动),又受到黏着、磨粒、腐蚀和疲劳等多种类型的磨损,使发动机的性能和使用寿命受到影响。罗·罗公司的统计表明,1976年以前,航空发动机零件中有60%因磨损而报废。采用耐磨涂层后报废率降至33%,效果显著。例如,钛合金压气机叶片的阻尼凸台表面(约0.4cm2)受到高负荷的撞击和微振磨损,寿命仅100h,而在凸台上喷涂一层0.25mm厚的碳化钨涂层后,叶片寿命延长到10000h。航空发动机常用耐磨损涂层见表6-10。

表6-10 航空发动机常用耐磨损涂层

4.飞机起落架及其他取代镀铬耐磨涂层

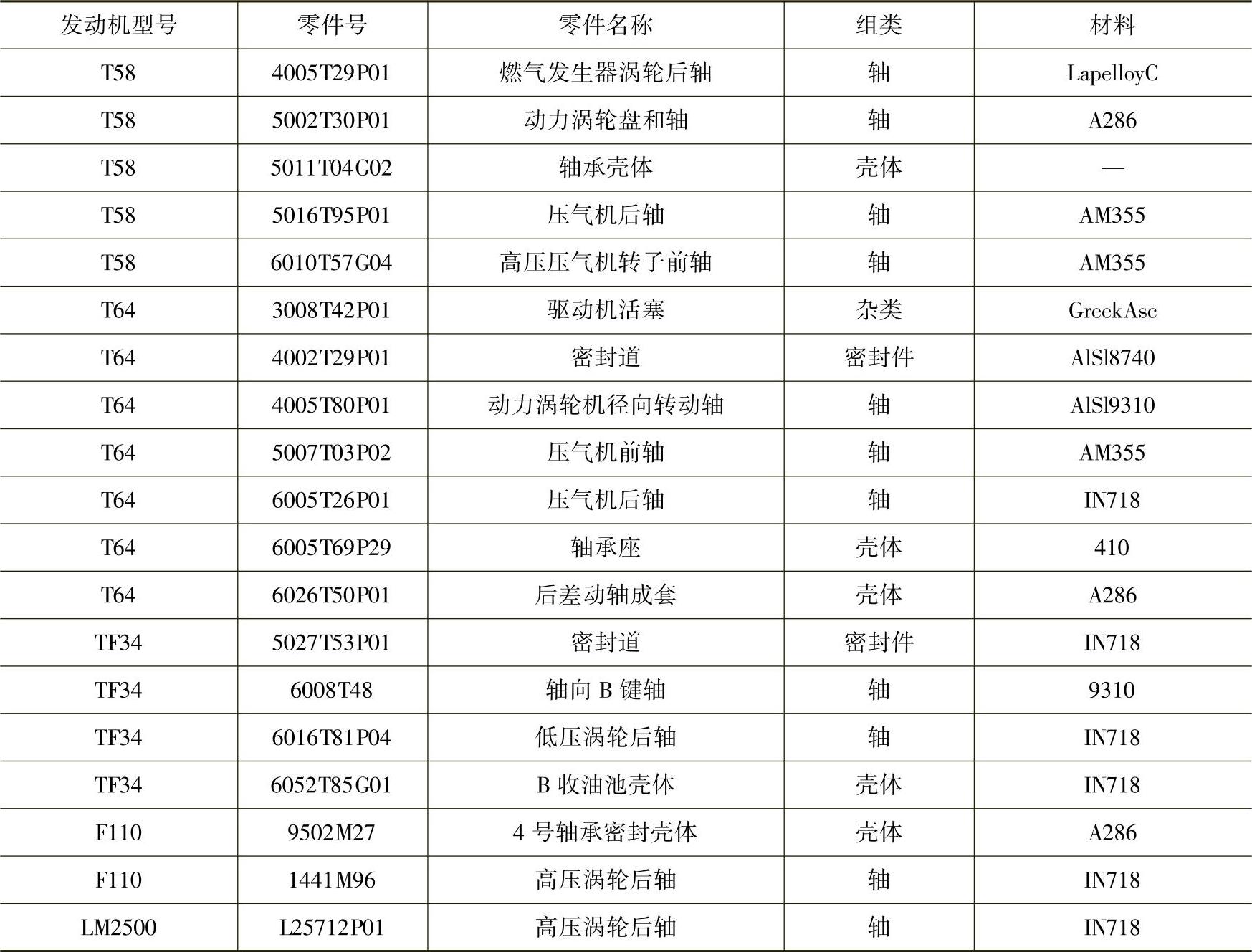

飞机起落架通常采用镀硬铬技术,随着环境保护的需求,为减少镀铬技术应用对环境的污染,采用HVOF技术喷涂WC-Co涂层逐步取代镀铬技术,已在发达国家普遍采用。HVOF涂层技术较镀铬具有更高的结合强度,更优秀的耐磨耐蚀性能。通用电气公司燃气涡轮发动机上用HVOF及APS替代镀铬的零件组件见表6-11。图6-28所示为飞机起落架HVOF喷涂。

图6-28 飞机起落架HVOF喷涂

表6-11 通用电气公司燃气涡轮发动机上用HVOF及APS替代镀硬铬的零件组件

有关现代热喷涂技术的文章

PW4000航空发动机的4号轴承润滑油压力管材质为不锈钢,接头进行感应钎焊。航空发动机管件钎焊修复的工艺过程包括管路表面的清理、钎剂与钎料的预置、钎焊定位、感应钎焊、焊后处理。......

2023-06-26

本实例使用超单元来建立整个模型。在本书光盘中提供本实例题所有建模、分析和结果确认过程的最终数据库文件和动画文件。图14-131 阶梯轴转子模型表14-16 轮盘的参数在0.1651m和0.287m的位置处分别加两个相同的轴承支撑,轴承支撑的刚度系数和阻尼系数见表14-17。表14-17 轴承支撑的刚度系数和阻尼系数本实例所介绍的各阶段的分析步骤与一般实际工作中的分析过程基本相同。......

2023-10-27

单击Analysis Data图标,进入分析数据模块,同时显示出分析数据的快捷命令图标。图14-242 定义单元特性对话框Type:默认为Flexible。图14-243 转子定义对话框选中Axis并选择X轴作为转子的旋转轴。如图14-247所示,在Archive对话框中定义轴承反力和相对位移输出。图14-248 不平衡量载荷Mass:输入3,单位为kg。图14-249 数据树中已定义的数据......

2023-10-27

单击Analysis Data模块图标,进入分析数据模块,同时显示出分析数据的快捷命令图标。图14-266图14-267 分析数据模块对话框2.定义单元属性在数据树中选中Wire1,或者在图形上选中Wire1对应的几何模型。单击Apply按钮,确认材料特性输入数据。如图14-275所示,在此对话框中定义轴承反力和相对位移输出。图14-276 不平衡量载荷Mass:输入3,单位为kg。Offset Value:输入0.1,单位......

2023-10-27

热喷涂技术在冶金机械中的应用历史较长,技术比较成熟。近年来,随着冶金制造技术水准的不断提高,速度、效率要求越来越高,新的涂层材料、涂层制备工艺技术正在逐步扩展在冶金工业中的应用。钢铁冶金设备中热喷涂技术的应用见表6-7。表6-7 钢铁冶金设备中热喷涂技术的应用(续)1.高炉渣口、风口基体材料为纯铜或铸锡青铜,长期承受高温气体的冲蚀及熔渣、铁液的冲刷,主要破坏形式是烧蚀。该工艺技术镀锌生产中已普遍采用。......

2023-06-18

建立转子分析模型,并进行计算分析。输入第7个点坐标,即X:7.6,Y:0,Z:76.2。输入第11个点坐标,即X:33,Y:0,Z:101.6。输入第16个点坐标,即X:25.4,Y:0,Z:134.6。输入第22个点坐标,即X:12.7,Y:0,Z:266.7。输入第26个点坐标,即X:38.1,Y:0,Z:315。输入第41个点坐标,即X:15.2,Y:0,Z:114.3。图14-132 模型曲线单击Face菜单,在模型树中选择Wire1,或在图形界面中选择。......

2023-10-27

本实例采用梁模型建模对阶梯轴转子进行瞬态响应分析。在本书光盘中提供本实例中所有建模、分析和结果确认过程的最终数据库文件。通过查看算例文件可以对整个分析过程获得一定的了解。表14-9 轮盘的参数表14-10 不平衡质量块的参数注意:在本实例中,需要给定轮盘和不平衡质量块的转速,才能把其不平衡效应考虑进去。表14-11 弹簧支撑的刚度系数和阻尼系数本实例所介绍的各阶段的分析步骤与一般实际工作中的分析过程基本相同。......

2023-10-27

下面举几个应用实例。当冲压生产中发生意外故障,高度限位柱还起到一定的保护作用。图6-210中垫片2、5是专用的不锈钢薄片,刃磨后垫入,以保证冲裁刃面位置和原始闭合高度不变。当模具不用时,将保护垫1放入两限位柱之间,使上下模工作部分离开。但这种情况应当将此部分卸料板与整体卸料板分开才能使用。......

2023-06-26

相关推荐