低压等离子喷涂的动态工作压力范围在5000~8000Pa,喷涂组织与大气等离子喷涂基本相同,仍然呈层状结构。5)真空等离子喷涂枪及工件操作系统。采用ZB-Q型真空等离子喷涂枪、ZB-Z型真空转台和MOTORMAN机械手。6)低压等离子喷涂设备复杂,价格昂贵,推广应用难度很大。......

2023-06-18

溶液等离子喷涂技术是采用包含纳米粒子的溶液或料浆(取代传统的粉末材料)作为等离子喷涂涂层材料,制备具有纳米结构涂层的技术。区别于粉末等离子喷涂技术(粉末作为涂层材料),溶液等离子喷涂为等离子喷涂技术提供了崭新的工艺方法。其技术原理:将具有一定黏度的纳米溶液(料浆)作为等离子喷涂涂层材料,经载气流或输送泵送入等离子弧焰中,经雾化后被等离子弧焰高温加热蒸发、反应沉积、烧结,最后在基体上形成具有纳米结构的纳米涂层。溶液等离子喷涂的技术原理和工艺过程如图2-47所示。

图2-47 溶液等离子喷涂的原理与工艺过程

a)溶液等离子喷涂的原理 b)溶液等离子喷涂工艺过程

1—料浆(溶液)储存罐 2—调节阀 3—输送管 4—电极 5—喷嘴 6—等离子电弧 7—溶滴 8—等离子弧焰 9—喷涂粒子流 10—涂层 11—基体

1.工艺过程

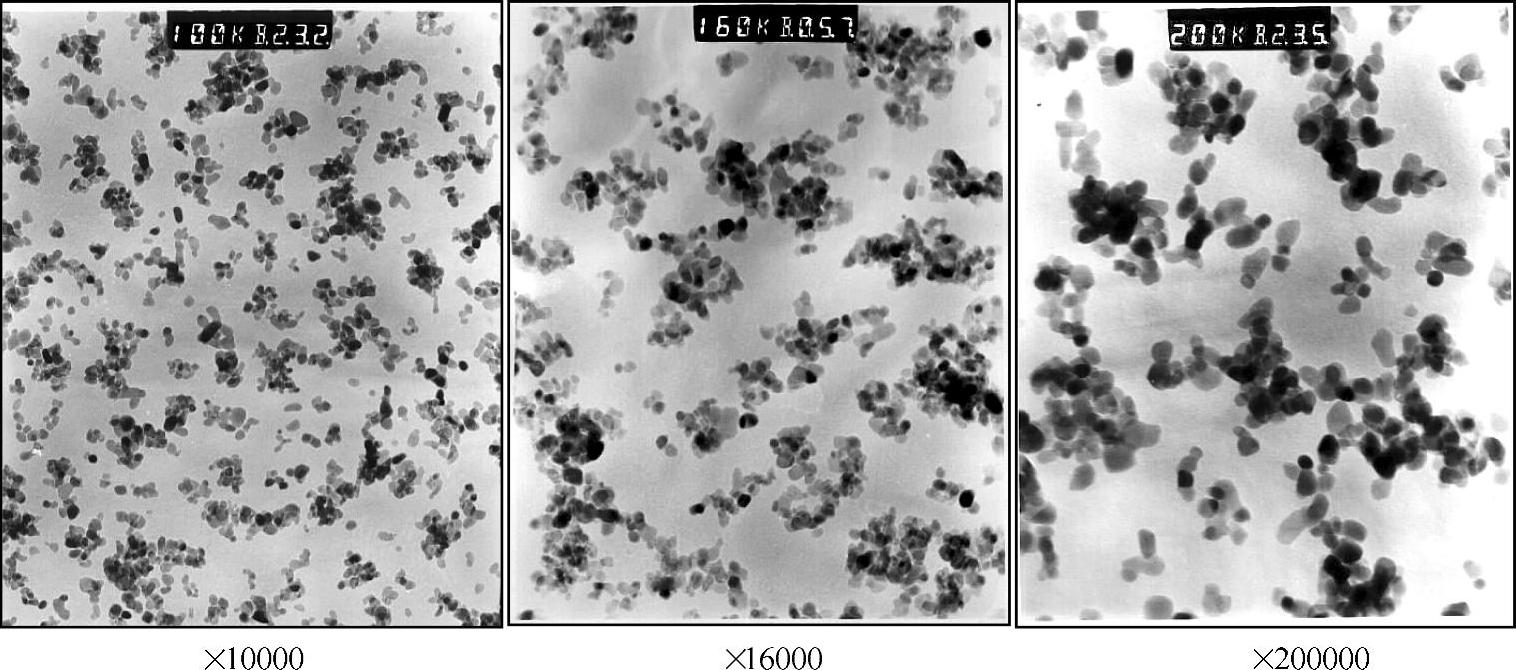

将具有一定黏度、含有纳米颗粒(粒径为5~20nm)的纳米溶液(料浆)经输送器输送(可用载气流或输送泵输送)到等离子弧焰中,按上述原理喷射沉积到零件基体表面,形成纳米结构涂层。纳米粒子的TEM照片如图2-48所示。

图2-48 纳米粒子的TEM照片

2.涂层性能

溶液(料浆)等离子喷涂技术有效地解决了纳米粉末材料在等离子喷涂过程中难以输送和涂层制备工艺过程中抑制纳米粒子长大趋势的关键技术,可得到完全纳米相结构涂层。采用多种混合溶液(料浆)可制备纳米复合涂层;采用多个溶液(料浆)容器输送器同时输送不同的喷涂涂层材料,并相应改变不同溶液(料浆)输送量大小,可制备纳米梯度功能涂层和其他功能涂层。

纳米粉末等离子喷涂技术是将纳米粉末材料经喷雾干燥团聚制备成微米颗粒(一般为45~90μm)的粉末材料来满足等离子喷涂工艺的要求,即经团聚后的微米颗粒由于颗粒间的内聚强度不够,存在二次分散的可能,这点在研究过程中得到了验证。解决这一问题的方法是再进行高温烧结、球化处理,这不可避免地使纳米粒子长大,经等离子喷涂后得到的涂层仅有部分纳米相存在。溶液(料浆)等离子喷涂涂层主要特点如下:

1)减少了纳米粒子之间的烧结作用,晶粒长大过程被有效地抑制或缓减,涂层晶粒尺寸一般≤70nm,具有均匀的纳米级和亚微米级孔隙。

2)涂层无层片状晶界。

3)表面粗糙度可达Ra≤2.2μm,可制备薄涂层。

4)涂层具有良好的韧性,抗热振性好,隔热效率高,有效地提高了涂层的使用寿命。

5)涂层制备成本较传统粉末等离子喷涂低,生产率高。

6)涂层经热处理后可有效地保持纳米结构,改善涂层自身强度和基体材料的结合强度。

溶液(料浆)等离子喷涂技术仍处在研究期间,为使涂层进入使用阶段需要进行后烧结处理,达到提高涂层自身强度和涂层基体结合强度的目的。

有关现代热喷涂技术的文章

低压等离子喷涂的动态工作压力范围在5000~8000Pa,喷涂组织与大气等离子喷涂基本相同,仍然呈层状结构。5)真空等离子喷涂枪及工件操作系统。采用ZB-Q型真空等离子喷涂枪、ZB-Z型真空转台和MOTORMAN机械手。6)低压等离子喷涂设备复杂,价格昂贵,推广应用难度很大。......

2023-06-18

20世纪90年代初,美国的TAFA公司将“超声速原理”引入等离子喷枪的设计制造中,研制成功高能高速等离子喷涂系统PlazJet。图2-37 PlazJet等离子喷枪结构2.设备组成PlazJet高能高速等离子喷涂系统的设备组成与普通等离子类似,也是由喷枪、整流电源、控制系统、热交换系统、送粉器、水电转接箱六部分构成。......

2023-06-18

电弧将气体加热并使之电离,产生等离子弧,气体热膨胀由喷嘴喷出高速等离子射流。图2-27 大气等离子喷涂原理2.设备构成我国目前使用的等离子喷涂设备分为进口设备和国产设备两类。工艺技术特点等离子喷涂相较其他喷涂方......

2023-06-18

等离子弧喷涂工艺对电源的要求与等离子弧焊接相类似。等离子弧喷涂电源的逆变化是其主流发展方向。等离子弧喷涂枪集所有喷涂资源于一体,是等离子弧喷涂设备的核心装置。目前,国内外普遍使用的还是中等功率,送粉方式为枪外送粉,控制方式较单一的等离子弧喷涂设备。表1-7-5为国外部分比较典型的等离子弧喷涂枪。送粉器是为等离子弧喷涂枪提供粉末的输送装置,主要的性能指标有装粉容量、送粉速率、送粉精度、可送粉末的粒度等。......

2023-06-26

典型的超低压等离子喷涂设备主要由真空系统、等离子喷枪系统、送粉系统、控制系统、沉积室、抽风除尘系统等组成。超低压等离子喷涂技术工艺参数调节范围大,可在不同真空度下制备涂层。采用超低压等离子喷涂MCrAlY涂层,涂层组织致密、基本不含氧化物、涂层接强度大于75MPa。表2-10 超低压等离子喷涂技术分类......

2023-06-18

等离子弧喷涂方法具有以下鲜明的工艺特点。采用非转移弧的粉末等离子弧喷涂,在材料保护领域有着十分广泛的应用。但是,如何保证足够的涂层结合强度以及比较低的孔隙率,一直是等离子弧喷涂工艺中需要重点关注的问题。根据粉末特征的不同,对应的等离子弧喷涂工艺也有所区别。等离子弧喷涂设备的主要工艺参数有电流、电压、离子气和送粉气流量、喷嘴高度、粉末入射条件等。表1-7-4为等离子弧喷涂的典型参数。......

2023-06-26

等离子弧焊通常采用高频引弧方式。一般情况下,等离子弧焊接只用转移型弧作为焊接热源。30A以下的小电流微束等离子弧焊接采用混合型弧,用高频或接触短路回抽引弧。目前IGBT式弧焊变压器成为等离子弧焊电源的主流发展方向。自动化的等离子弧焊机控制系统通常由小车行走、填充焊丝送进驱动电路及程序控制电路组成。......

2023-06-26

相关推荐