与溶剂型涂料对比 作为一种粉末涂料方法,塑料粉末火焰喷涂具有如下优点:1)塑料粉末不含有机溶剂,安全、环保。2)塑料粉末树脂的相对分子质量比溶剂型涂料的大,涂层的耐久性比溶剂型涂料有很大的改进。6)塑料粉末火焰喷涂更换粉末颜色及品种方便。7)塑料粉末火焰喷涂的不足是生产率较低,涂层外观不如静电喷涂涂层。......

2023-06-18

塑料粉末火焰喷涂工艺流程如下:

工件表面预处理→工件表面预热→涂底层→喷塑→塑(固)化→涂层后处理→涂层检验。

(1)工件表面预处理 基体表面预处理包括基体表面除油、去锈及粗化处理,其目的是清除表面油脂、污物、原有涂层、腐蚀产物等,增加表面黏附面积,从而提高结合强度并减少涂层的缺陷。

基体表面预处理可采用酸洗、磷化、机械除锈、喷砂等方法,塑料粉末火焰喷涂对基体表面要求低于金属和陶瓷喷涂。

(2)工件表面预热 基体表面预热的目的是除去表面潮气,使熔融塑料完全浸润基体表面,并充分塑(固)化,从而得到最佳结合状态的涂层。从粉末到形成完整的涂层,除了需将粉末加热熔化外,还需使熔化的涂层塑(固)化,使其充分流平,并让其中的气体逸出。只有这样才能得到致密、平整的涂层。

工件的预热温度与塑料粉末的性能、工件的尺寸和形状、需喷涂的位置有很大的关系,一般粉末的熔点越高,工件尺寸越大、板壁越厚,则预热温度也越高。罐内壁、拐角、凹面的预热温度通常要高于平板或外壁。选择预热温度的一般原则是以接近或略高于喷涂塑料粉末的熔点为宜。

对小工件、薄壁件,预热和喷塑、塑(固)化可用喷塑枪完成;但对大工件、厚壁件,最好选择辅助加热设备,如火焰喷焊枪、火焰重熔枪预热工件。

(3)涂底层 对于某些特殊基体材料上喷涂塑料涂层可先喷涂底涂层。底涂层可以是金属涂层、陶瓷涂层或涂刷结合底漆等。基体表面喷涂金属底涂层可提高涂层与基体表面的结合强度;喷涂陶瓷隔热涂层有利于高性能塑料涂层塑(固)化;涂刷结合底漆提高涂层与基体表面的结合强度或喷涂效率。

(4)喷塑 在完成预热后,即可送粉喷塑。喷塑时,应严格控制每道涂层的厚度及涂层温度。一般聚乙烯、EVA、EAA每道约0.3~0.4mm;环氧、环氧/聚酯粉末每道约0.1~0.3mm;尼龙粉末每道约0.1~0.3mm。无论喷涂何种粉末都应防止涂层过热分解。

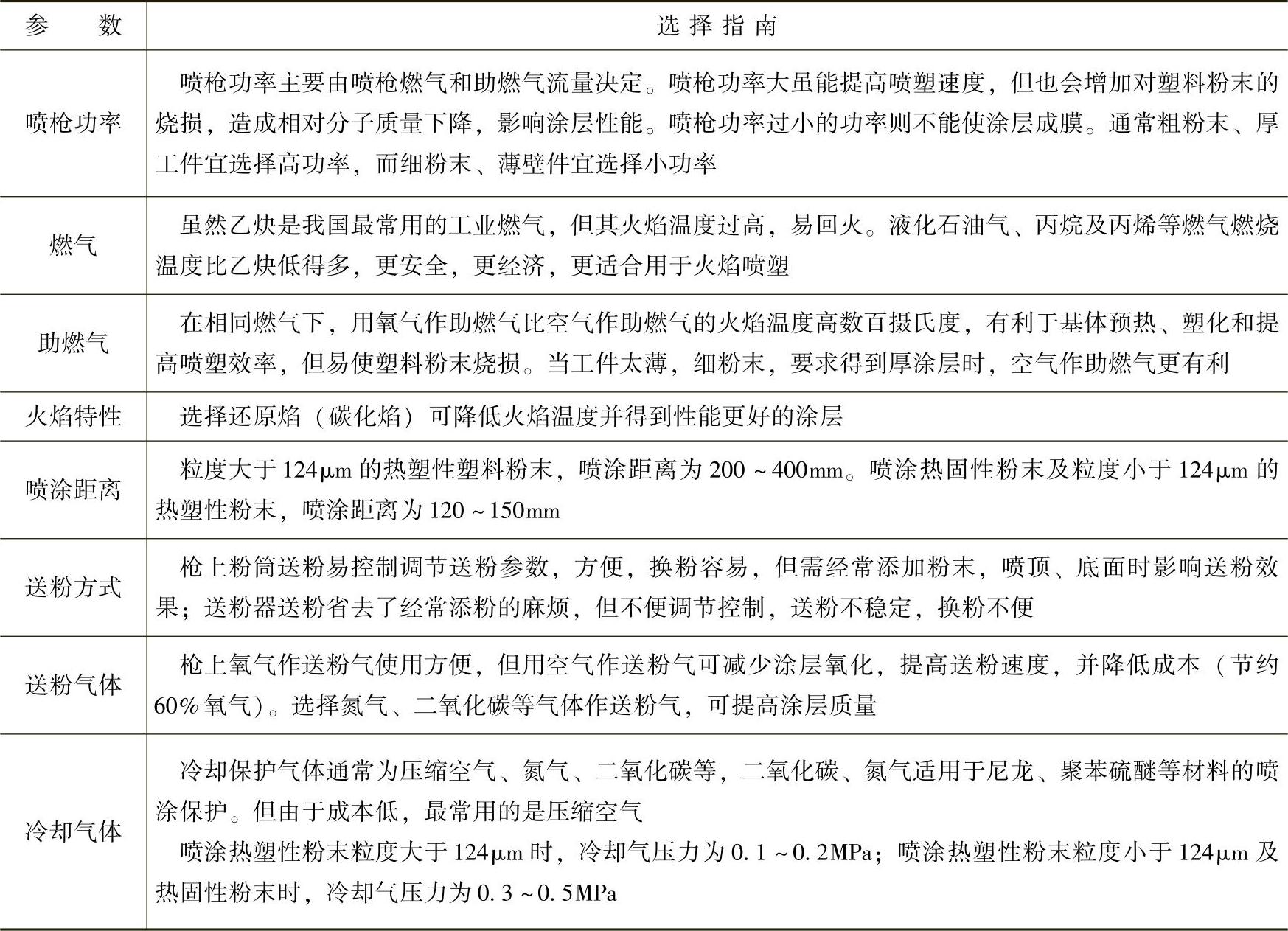

塑料粉末火焰喷涂工艺参数选择见表2-21。

表2-21 塑料粉末火焰喷涂工艺参数选择

(5)塑化 通常塑料粉末需在一定温度(高于熔点)经充分塑化才能形成致密无孔隙的涂层。火焰喷塑时,塑料颗粒仅由喷枪火焰加热,在焰流中停留时间短,而且难于预热基体温度至其熔点以上,涂层不能充分塑化,因此在喷涂后,用喷塑枪对未完全熔化或流平的涂层表面进行加热,使之熔化、流平。

塑料粉末火焰喷涂时,应喷涂一层后立即进行塑化处理,防止喷涂多层后塑化处理造成仅表面塑化产生海绵状涂层。

(6)后处理 喷塑涂层后处理主要有对结晶性塑料进行淬火处理及对有尺寸要求的零件进行必要的机械加工。

当喷涂的塑料具有较高的结晶度时,对其结晶度进行控制,能改变塑料涂层的性能。通过对塑料结晶速率的控制,即可改变涂层的结晶度。在此温度区对涂层进行淬火(急冷)处理,可以减少结晶度提高涂层的韧性。若进行保温或缓冷处理,则可提高涂层结晶度,改善涂层的内应力状态和耐蚀耐磨性。

(7)检验 塑料粉末火焰喷涂涂层的检验包括以下内容。

1)外观。塑料粉末火焰喷涂涂层表面不允许有裂纹、针孔、与基体剥离、鼓泡、漏喷及表面焦化等缺陷,颜色基本一致。

2)结合强度。塑料粉末火焰喷涂涂层应与基体表面牢固附着,附着力达到2级,也可采用拉开法(GB 1720—1979《漆膜附着力测定法》)测量。

3)厚度。最小涂层厚度应大于或等于设计要求的厚度(GB/T 11374—2012《热喷涂涂层厚度的无损测量方法》)。

4)绝缘性。用于防腐蚀的塑料粉末火焰喷涂涂层,必须用电火花检查仪全面、仔细地检查,确保不存在针孔等缺陷。

5)冲击试验。达到50cm,按GB/T 1732—1993《漆膜耐冲击测定方法》进行试验。

6)弯曲试验。通过ϕ2mm弯曲无裂痕,按GB/T 6742—2007《色漆和清漆 弯曲试验(圆柱轴)》进行试验。

7)硬度。按GB/T 1730—2007《漆膜硬度测定法摆杆阻尼试验》或GB/T 6739—2006《色漆和清漆铅笔法测定漆膜硬度》进行检测。

有关现代热喷涂技术的文章

与溶剂型涂料对比 作为一种粉末涂料方法,塑料粉末火焰喷涂具有如下优点:1)塑料粉末不含有机溶剂,安全、环保。2)塑料粉末树脂的相对分子质量比溶剂型涂料的大,涂层的耐久性比溶剂型涂料有很大的改进。6)塑料粉末火焰喷涂更换粉末颜色及品种方便。7)塑料粉末火焰喷涂的不足是生产率较低,涂层外观不如静电喷涂涂层。......

2023-06-18

塑料粉末火焰喷涂粉末的分类及组成 根据塑料粉末火焰喷涂粉末成膜物质的性质可分为两大类:成膜物质为热塑性树脂的叫热塑性粉末;成膜物质为热固性树脂的叫热固性粉末。火焰喷涂热塑性粉末主要选择流化床涂覆用粉末涂料,但最好根据火焰喷塑工艺特点及要求自制或委托加工。EAA、EMAA是20世纪90年代才开始应用的热塑性粉末涂料,也是最适合火焰喷涂的塑料粉末,其最突出的特点是它们与金属表面极强的附着力及良好的耐磨性。......

2023-06-18

对塑料粉末火焰喷涂设备的要求1)安全、可靠、不回火,能长时间连续稳定工作。塑料粉末火焰喷涂设备组成 塑料粉末火焰喷涂设备通常由工作气体控制系统、粉系统及喷枪三部分组成。塑料粉末火焰喷涂送粉方式可分为枪上粉筒送粉和专用送粉装置送粉两种。3)喷枪除选用专用火焰喷塑枪外,也可选用多功能粉末火焰喷涂枪。......

2023-06-18

塑料通常以粉末的形式作为热喷涂材料,粒度为150~175μm。热固性塑料通常与固化剂混合使用。塑料粉末热喷涂工艺性能除必须满足具有一定的流动性外,其软化和焦化温度区间要宽,喷涂过程中不产生分解、燃烧或放出有毒害气体。塑料喷涂通常采用粉末火焰喷涂技术,成型速度快,外形美观,节省能源。表3-230 几种塑料粉末火焰喷涂涂层性能(续)......

2023-06-18

棒材火焰喷涂是采用氧-乙炔燃烧火焰作热源,喷涂材料为棒材的热喷涂方法。70年代中后期,随着等离子喷涂技术在我国的推广,陶瓷棒材火焰喷涂技术逐渐退出应用。除喷枪在结构上有些差别外,其他各系统与线材火焰喷涂基本相同。......

2023-06-18

图2-14 JP-5000型高速火焰喷枪结构2.设备构成高速火焰喷涂设备一般由喷枪、送粉器、控制系统、喷枪冷却系统、气体供应系统五部分构成。用于高速火焰喷涂的粉末粒度一般为10~45μm,属于细粒度粉末。高速火焰喷涂时,首先应按照设备的规定要求确定氧气和燃气的流量,以保证喷枪焰流达到设计的功率水平。......

2023-06-18

相关推荐