感应热处理零件占汽车热处理零件的70%以上,是比较有前途的热处理工艺。表1-4感应淬火的工艺方式与适用范围感应淬火件回火的目的是降低淬火应力,避免产生淬火裂纹或降低硬度,达到零件的热处理技术要求。表1-5感应淬火件的质量检验项目与要求2.火焰淬火火焰淬火的淬火温度比普通的淬火温度要高50~70℃,加热速度快,因此工件经火焰淬火后硬化层不厚,不适合处理十分重要的零件。......

2025-09-30

据统计约有70%的被连接件和组合装置是由紧固件连接的,平均每辆轿车的紧固件约有1500个,关键部件如缸盖螺栓、连杆螺栓、轮胎螺栓等对整车质量具有重要影响。紧固件包括螺栓、螺钉与螺母等,其中高强度螺栓通常采用中碳钢或中碳合金钢进行调质处理,也有采用非调质钢、硼钢、F-M双相钢或低碳马氏体钢制造的。

众所周知,汽车零件大多采用钢铁制造,而汽车锻件又在整车中占有一定的比例,国内外常用的锻钢有碳素钢、硼钢、锰钢、铬钢和铬锰钢等,其锻造方法有热锻和冷锻两种。热锻在重柴油或煤加热炉中加热,也可感应加热,需要控制锻件表面的脱碳、过热与坯料的尺寸精度等。而冷锻具有生产率高、材料利用率高、表面质量好、寿命长、易于实现自动化操作、明显改善劳动环境、冷加工硬化提高了零件的抗拉强度等特点。其缺点为形状复杂的不能成形,冷镦工艺使零件内部发生缺陷,有一部分材料不易进行冷锻成形。冷镦分为正挤压、反挤压和镦锻等几种,它们是制造汽车零件的常用方法。

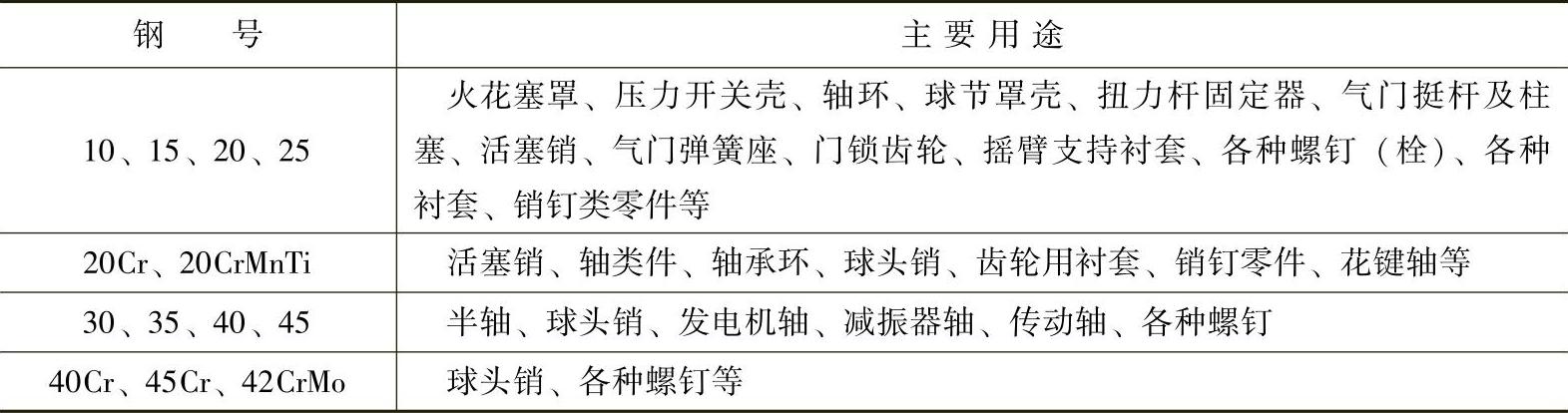

汽车零件的制造方法很多,通常采用热挤压、锻造、车削和磨削、冷挤压、冷镦等工艺方法,其中冷镦为汽车零件制造过程中比较成熟的技术,广泛应用于汽车的零部件制造工艺中,汽车上部分冷镦成形汽车零件的材料应用情况见表7-3。

表7-3部分冷镦成形汽车零件的材料应用情况

(https://www.chuimin.cn)

(https://www.chuimin.cn)

螺栓的制造方法分为三种:冷成形、热成形和切削加工,广泛采用冷成形或热成形。冷成形的优点为:尺寸精度准确,表面质量高;能使金属强化,如冷滚压出的疲劳强度高;与热处理工艺结合能保证其力学性能与物理化学性能稳定;生产率、经济性高,因此冷成形方法得到了广泛的推广与应用。

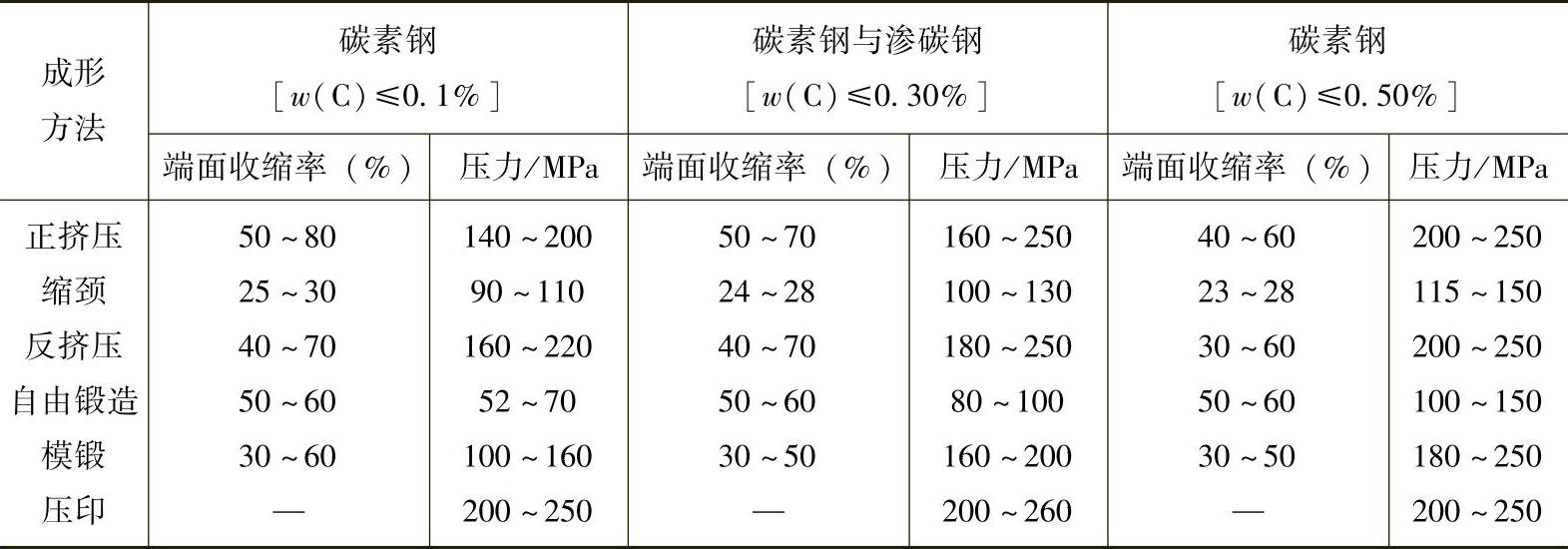

常见典型钢种成形推荐的冷镦成形压力参见表7-4,需要说明的是冷镦材料在成形前应进行适当的预备热处理,以提高零件的成形质量。一般企业多采用软化退火、球化退火、磷酸锌膜处理等,事实证明预备热处理对零件的使用寿命和性能等有很大的影响。

表7-4常见典型钢种推荐的冷镦成形压力

相关文章

感应热处理零件占汽车热处理零件的70%以上,是比较有前途的热处理工艺。表1-4感应淬火的工艺方式与适用范围感应淬火件回火的目的是降低淬火应力,避免产生淬火裂纹或降低硬度,达到零件的热处理技术要求。表1-5感应淬火件的质量检验项目与要求2.火焰淬火火焰淬火的淬火温度比普通的淬火温度要高50~70℃,加热速度快,因此工件经火焰淬火后硬化层不厚,不适合处理十分重要的零件。......

2025-09-30

曲轴的主轴径、连杆轴径和曲轴臂各处受到较严重的磨损,受力各不相同。曲轴的热处理1)45钢曲轴的热处理。图2-10 各种表面处理对曲轴弯曲疲劳强度的影响2)球墨铸铁曲轴的热处理。表2-23常见曲轴用材料的预备热处理和最终热处理工艺规范曲轴的感应淬火是热处理工艺中的重要工序,是曲轴轴径硬化的必备措施。......

2025-09-30

当调质处理后零件工作面需要后续加工时,采用一般热处理。快速淬火油和水基淬火冷却介质的应用 快速淬火油的应用保证了高强度螺栓件的热处理内在质量。水基淬火冷却介质的应用解决了零件淬油不硬、淬水开裂以及零件淬火变形的质量问题。......

2025-09-30

钢铁件化学热处理的目的是改变表层化学成分与组织结构,以提高表面的力学性能、物理与化学性能。汽车零件的化学热处理包括渗碳、碳氮共渗、渗氮、氮碳共渗、硫氮碳共渗等,应用比较广泛的为渗碳、碳氮共渗、渗氮与氮碳共渗,其中渗碳与氮碳共渗零件所占比例较大。汽车零件的渗碳热处理装备有箱式炉,单排、双排、多排连续炉以及真空炉等多种热处理设备。汽车零件进行渗氮的有活塞环、活塞杆、螺杆、部分齿轮等。......

2025-09-30

转向纵拉杆也称转向主拉杆、转向直拉杆等,它是连接转向垂臂和转向节上节臂的连接杆,它在汽车行驶过程中反复承受拉力和压力,因此多用高强度冷拉钢管制造。图6-3所示为解放CA141型汽车的转向纵拉杆。......

2025-09-30

摇臂安装在摇臂轴上。图3-49 摇臂磨削裂纹及附近区域的金相组织图3-50 汽车发动机摇臂轴及淬火区45钢属于中碳钢,如果要求采用整体淬火+低温回火处理,硬度为50~55HRC,则采用的热处理工艺为820~850℃×7~8min,淬火冷却介质为20℃以下的10%的氯化钠水溶液,200~240℃×60~90min回火。......

2025-09-30

相关推荐