这种磁头只能用于动态测量。磁尺中励磁电流在一个周期内两次过零,两次出现峰值,相应磁开关通断各两次。磁栅的检测方法有鉴幅法和鉴相法两种,在数控机床中通常使用鉴相法。......

2023-06-26

1.磁粉检测的概念

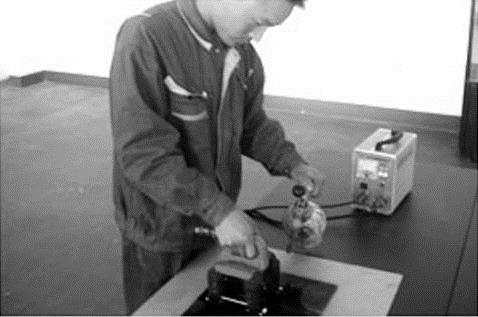

利用在强磁场中,铁磁性材料表层缺陷产生的漏磁场吸附磁粉的现象来进行无损检测的方法称为磁粉检测。焊缝磁粉检测按照GB/T26951—2011进行。图13-28所示为磁粉检测示意图。

2.磁粉检测的原理

当铁磁性材料在外磁场感应下被磁化,若工件中没有缺陷,磁导率均匀,磁力线分布均匀;若工件表层存在缺陷,例如裂纹、气孔、夹渣等,则缺陷部位的磁导率发生变化,磁力线发生弯曲,形成局部磁极。如果在工件表面撒上导磁性良好的磁粉,它就会受局部磁极的吸引而堆积,于是显出了缺陷的位置和形状。图13-29所示为磁粉检测原理图。

图13-28 磁粉检测

图13-29 磁粉检测原理

3.磁粉检测的特点

1)优点:设备简单,操作方便,适用于任何铁磁性材料,适用于检测工件表面和近表面的缺陷。可检测出铁磁性材料表面和近表面的缺陷(开口和非开口)。能直观地显示缺陷的位置、形状、大小和严重程度。具有很高的检测灵敏度,可检测微米级宽度的缺陷。单个工件检测速度快,工艺简单、成本低、污染轻。结合使用各种磁化方法,几乎不受工件大小和几何形状的限制。检查缺陷重复性好。

2)缺点:只能检测铁磁性材料及其制件,不能检测奥氏体不锈钢材料和奥氏体不锈钢焊缝,不能检测非铁磁性材料。只能检测表面和近表面缺陷。点状缺陷和与表面夹角小于20°的分层不易发现。受几何条件影响,易产生非相关显示。用通电法和触头法磁化时易产生电弧烧伤工件,电接触部位的非导电覆盖层必须打磨掉。部分磁化后具有较大剩磁的工件需进行退磁处理。不适用于检测埋藏较深的内部缺陷、表面浅而宽的缺陷及针孔状缺陷。无永久性记录,检测完成后有时需要退磁和进行清理工作。

4.磁粉检测的步骤

1)清除工件表面的油污、铁锈、毛刺、氧化皮、焊渣、加工标记、厚的或松动的涂装等,以及一切外来的会影响灵敏度的物质。使用水磁悬液,工件表面要严格除油。打磨不规则状态,使其不影响检测结果的正确性。

2)利用磁轭两极靠近焊缝或沿着焊缝轴线将工件磁化。可以使用交流或直流电。

3)施加磁粉或者磁悬液。

4)在合适的光照下,观察和记录磁痕。

5)磁痕显示的评定和评级。

6)交流电磁化法可以降低焊件中剩磁风险。对于钢结构而言,一般不考虑退磁,经济的退磁方法是采用逐渐衰退的交流磁场。

7)磁粉检测以后,为不影响工件的后续加工和使用,往往在检测后需要对工件进行后处理。清洗工件表面包括孔中、裂纹和通道中的磁粉。

5.磁粉检测设备

磁粉检测设备包括:固定式检测机、移动式检测机和便携式检测机。

(1)固定式检测机 固定式检测机主要用于中小型工件的检测,可以对被检工件进行通电法和中心导体法进行周向磁化,用线圈法或固定式磁轭进行纵向磁化。有些设备还可进行各种形式的多向磁化,并能对工件进行退磁。

(2)移动式检测机 移动式检测的主体是磁化电源,可提供交流电和半波整流电。配合使用的附件有:支杆触头、夹钳触头、开合式和闭合式磁化线圈、软电缆等。检验对象为不易搬动的大型工件。

(3)便携式检测机 便携式检测机适用于野外和高空作业,一般多用于特种设备的焊缝、飞机结构的原位检测和大型工件的局部检测。便携式设备包括电磁轭、交叉磁轭、永久磁铁和小型磁粉检测仪。

6.磁粉检测的分类

磁粉作为磁场传感材料,是显示缺陷的手段。磁粉按显示分为荧光磁粉和非荧光磁粉。按施加方法分为湿磁粉和干磁粉。

7.反差增强剂

为提高磁痕对比度,磁粉检测前在工件表面喷洒的白色涂料薄膜,即反差增强剂。在表面粗糙的焊接件或铸钢件检测时,由于工件表面凹凸不平,或者由于磁痕颜色与工件表面对比度很低时,会使缺陷难以检出,容易造成漏检。为了提高缺陷磁痕与工件表面颜色的对比度,检测前在工件表面先涂上一层白色薄膜,厚度为25~45μm,干燥后再磁化工件,喷洒黑磁粉,其磁痕就清晰可见。

有关焊接制造工程基础的文章

这种磁头只能用于动态测量。磁尺中励磁电流在一个周期内两次过零,两次出现峰值,相应磁开关通断各两次。磁栅的检测方法有鉴幅法和鉴相法两种,在数控机床中通常使用鉴相法。......

2023-06-26

盐浴渗硼1)渗硼设备采用坩埚式盐浴炉,炉膛温度均匀性达到±15℃。渗硼后热处理的目的只是为了提高渗硼件的基体强度。②渗硼后淬火与回火。对心部强度要求较高的渗硼件,在渗硼后还需进行热处理。6)渗硼检测按照JB/T 7709—2007《渗硼层显微组织、硬度及层深检测方法》进行。2)固体渗硼应采用热装炉,避免700℃以下长时间加热。渗硼后的热处理及组织检测与盐浴渗硼工艺相同。......

2023-06-24

据统计,在旋转机械的现场故障中,由于轴承套圈损伤而引起的故障大约占30%,其中大约90%的故障来自轴承套圈的裂纹。因此提高轴承套圈的裂纹检测能力尤为重要。目前,轴承套圈检测方法主要有磁粉检测法、超声检测法、涡流检测法、机器视觉法、巴克豪森法、声发射检测法等。为解决轴承生产中出现的实际问题,下面介绍一种基于漏磁原理的轴承套圈裂纹检测方法与装置,可实现轴承套圈的自动化高效检测。......

2023-06-22

对设备等被测目标进行红外检测的方法,可分为两大类,即被动式和主动式,对于主动式的检测又可分为单面法和双面法;进行检测时,被测目标被加热的过程也可分成为稳态和非稳态两种,分述如下。若被测物内部有裂纹、孔洞、脱粘等缺陷,则内外部进行热交换的热流将受到缺陷阻碍,其相应表面就会产生温度的变化,与无缺陷相应的表面相比则形成温度梯度。......

2023-06-27

衔铁的振动既会产生噪声,又会使电磁系统以及与之刚性连接的零部件加速损坏,甚至它还有可能导致开关电器的触头发生振动,加重触头的电气磨损,引起触头熔焊,最终破坏开关电器的正常工作。因此,必须采取适当的技术措施防止电磁系统发生这种有害振动。这种导体环起到将磁通分相的作用,故称为分磁环,又由于此环系短接且电阻甚小,故又称为短路环。图4-30磁环及工作气隙的等效磁路图有分磁环时的磁极;气隙部分的等效磁路......

2023-06-30

温度的检测方法有:接触式测温和非接触式测温两种方式。表7-18 标准化热电偶的允差7.4.1.1 热电偶测温仪1.热电偶标准化热电偶。热电势与温度关系列成的表即热电偶的分度表。不同分度的热电偶用不同的符号标明,称为分度号。测量仪表的分度应与配用的热电偶分度号相同,以保证测得温度的真实性。绝缘管材料由使用温度决定,一般石英管的适用温度范围为0~1300℃,瓷管为1400℃,再结晶氧化铝管为1500℃,纯氧化铝管可达1600℃。......

2023-06-24

如果将单片机的一个I/O口连接于K点,通过检测K点电压的高低,就可以确认是否有按键按下,这就是键盘检测的基本原理。基于中断方式工作的独立键盘的电路原理如图6-8所示。矩阵键盘能有效地节省I/O口,简化电路,非常适用于按键数量较多的应用。......

2023-11-17

而采用视觉传感器CCD采集的图像进行分析,得到的是沿焊枪行走方向熔池前端的一段焊缝曲线的位置变动。在焊缝曲线尚未影响到控制量之前,系统实际上已经检测到了这种变动的干扰,这样当焊枪行走到预定的位置处时就可以采用偏差已知的调节方法,实现焊缝跟踪的定位调节,即这是一个闭环系统。在焊接跟踪系统中,CCD检测到的焊缝位置其实并不是真正的被控制量。......

2023-06-26

相关推荐