厚板焊接问题主要为焊接变形难以控制和校正、焊接残余应力难以消除、焊接热循环难以控制、容易产生焊接热裂纹及层状撕裂等。因此,在实际生产中常需要有效地减少焊接残余应力与焊接变形,或者按照具体焊件的相关要求对其加以控制。......

2025-09-29

金属结构焊接工作量占全部制造工作量的20%~30%,而工作质量的好坏则影响整个结构的工作性能,因而在构件焊接时应慎重考虑下列问题:

1)根据材料的焊接性、厚度和结构与接头刚度,选择焊接材料、焊接方法、顺序、规范和焊接位置(尽量用平焊位置、采用自动焊)。

2)检查结构的装配质量、清理情况,自动焊应安置引弧板与引出板,并要妥善处理点固焊缝。

3)多层及双面焊接要检查剖口,间隙、焊接中要注意去渣和清根。

4)根据构件形式选择合理的焊接方法及机械化、自动化焊接设备。

5)注意施焊时自然条件对焊接质量的影响,如风、霜、雨、雪、温度等,尤其对重要构件、大刚度接头和有淬火倾向的钢材。

6)焊后质量检查:如内外缺陷、尺寸公差和变形程度等。

厚度在16~30mm的碳钢结构,在-10℃以上施焊时,可用J422及T42A级焊接材料施焊;在-10℃以下应加热100~120℃之后焊接。当厚度大于30mm时,对于容器类板结构,环境温度在0℃以下时要预热;对空腹或实腹结构,环境温度在-10℃左右焊接时应有挡风设备。

焊接结构生产的理想情况是焊后结构即能满足技术要求而不进行矫形和返修。因而施焊过程中控制焊接变形是一项最主要的任务。在生产中,常出现下述两种焊接变形:

1)焊接收缩变形,它使构件的尺寸缩小,生产中通过划线、下料、预留余量来进行补偿。余量大小按表9-24数据处理。

2)因焊接引起扭曲、波浪及弯曲变形,这类变形使产品性能下降,必须矫正和消除。矫正后的结构尺寸公差和残留变形应保证在设计技术要求之内(见表9-25、表9-26)。

为了消除或减少变形,除焊后采取各种措施如局部加热和加力外,在焊前和焊接过程中,可采取下列措施:(https://www.chuimin.cn)

1)将不对称的结构装配成对称形状,焊接后再恢复结构原形。

2)加大构件惯性矩。

3)施加外力强制变形。

4)反变形法。

5)采用合理焊接顺序和方向,如对称焊接、不增大焊缝断面与提高焊接速度等措施。

表9-24 焊缝收缩量

表9-25 结构一般尺寸公差

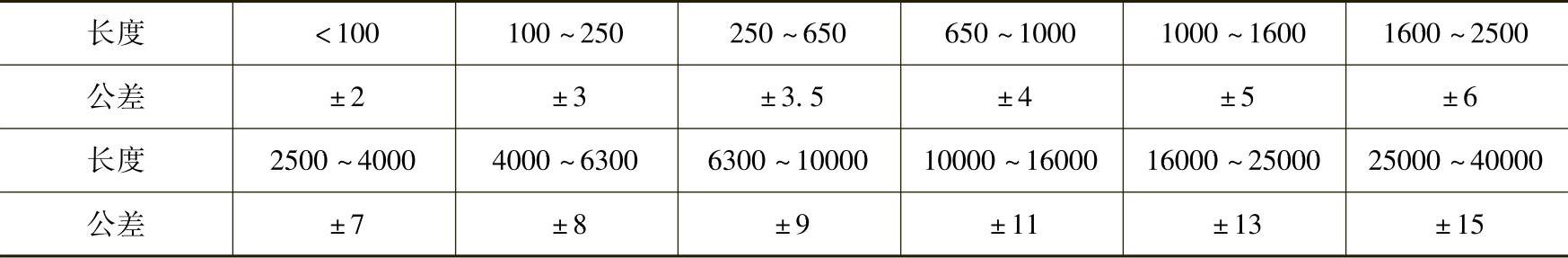

表9-26 长度一般公差

相关文章

厚板焊接问题主要为焊接变形难以控制和校正、焊接残余应力难以消除、焊接热循环难以控制、容易产生焊接热裂纹及层状撕裂等。因此,在实际生产中常需要有效地减少焊接残余应力与焊接变形,或者按照具体焊件的相关要求对其加以控制。......

2025-09-29

当焊缝冷却后收缩,由于受到接头周围金属的限制,而不能自由收缩时受到拉伸,产生拉应力,即焊接残余应力。控制焊接残余应力的主要方法如下:1.机械拉伸法焊后对焊接构件进行加载,使焊接接头中的不协调应变区进行拉伸到屈服,从而减少由焊接引起的拉伸残余应力,使内应力有所降低。......

2025-09-29

钢材矫正方法有采用机械设备进行矫正法和采用手工进行矫正法。当钢板出现如图9-2所示的“马刀弯”变形时,可把钢板置于平面上,用大锤通过平锤击构件缩短的区域,使之伸长,从而达到矫正的目的。图9-4 手工矫正“马刀弯”变形简图图9-5 矫正平面凸起示意图除采用手工锤击及机械矫正变形外,经常还见到采用局部加热方法消除钢板的变形。火焰矫正加热的方式根据所矫正钢材或工件变形特点而异,有点状、线状和三角形加热三种加热方式。......

2025-09-29

焊缝成分主要与焊接材料有关,当然也受熔合比和母材的影响。焊缝金属主要是在铸态条件下去满足使用要求的,一部分焊缝焊后经受热处理,而这些热处理又往往是简单的回火热处理,主要目的是去应力和软化。所谓焊接材料的成分是焊条、焊丝熔化后,完全没有母材参与的条件下所形成的焊缝金属的成分,没有熔合比的影响。熔合比是母材在焊缝中所占的比例。......

2025-09-29

GMAW焊接缺陷主要有气孔、飞溅、裂纹、咬边、未焊透、未熔合及焊缝成形不良等。焊接热输入过小时易产生冷裂纹,应当避免。低碳钢和低合金钢焊接时,过大的焊接速度及焊接电流均可能产生热裂纹。......

2025-09-29

1)焊接接头的返修应符合国家法规、标准和工艺的规定。4)焊缝同一部位返修一般不应超过两次,焊缝返修应编制返修工艺卡,一、二次返修由焊接技术人员编制返修工艺卡,报焊接责任人审批,或由焊接责任人直接编制。返修工艺卡应包括缺陷产生的原因、避免再次产生缺陷的技术措施、焊接参数的确定、返修焊工的指定、焊材的牌号及规格、返修工艺编制人、批准人的签字。......

2025-09-29

随着功率器件、微电子、计算机以及工业与其他科学技术的发展,焊接技术不断创新和发展。本书除介绍成熟或比较成熟的焊接技术外,将简单介绍焊接技术的新发展及其趋势。......

2025-09-29

相关推荐