成型注射塑料制品会产生成型收缩、自由收缩、限制收缩、后收缩和后处理收缩等形式的收缩。为了获得注塑件图样上所要求的尺寸,模具型芯和型腔尺寸应该是注塑件的基本尺寸+基本尺寸的中差值+塑料的收缩量。由于校形销直径大于成型销,注塑件在成型收缩时会受到校形销的约束作用。......

2023-06-30

当注塑件周侧面存在着水平的侧向螺孔或斜向螺孔的时候,可以有四种成型加工方案。

1.螺孔的补充加工方法

当注塑件周侧面存在着水平的侧向螺孔或斜向螺孔时,可以先采用水平侧向抽芯或斜向抽芯来成型螺纹底孔,在注塑件脱模后再采用补充加工的方法,即用螺纹丝锥加工出螺孔。这种螺孔的补充加工方法即简便,又比较实用,故在实际工作中经常采用。另一种螺孔补充加工的方法是用钻模加工出螺纹的底孔,再用螺纹丝锥加工出螺纹孔。这种螺孔的加工方法,除了要设计和制造出加工螺纹底孔的钻模之外,还要增加钻孔和攻螺纹的工序,因而会影响注塑件的加工效率,实际工作中很少采用。

2.金属镶嵌件成型螺孔的方法

金属镶嵌件成型是在注塑件成型加工时埋入螺纹金属镶嵌件的方法。应用此法时,需在模具中以型芯或嵌件杆来支承金属镶嵌件,型芯或嵌件杆需要利用模具的开、闭模运动进行抽芯与复位,而在型芯或嵌件杆上制有螺纹。一般情况下,型芯或嵌件杆随注塑件一起脱模后,由人工起出。该种方法除了会增加注塑件的重量外,还会影响到注塑件几何形状和尺寸的设计,又会使注塑件产生熔接不良和增加熔接痕等缺陷。但金属镶嵌件会使螺纹的强度和刚度增加,耐磨性也会得到提高。

3.螺纹活块成型螺孔的方法

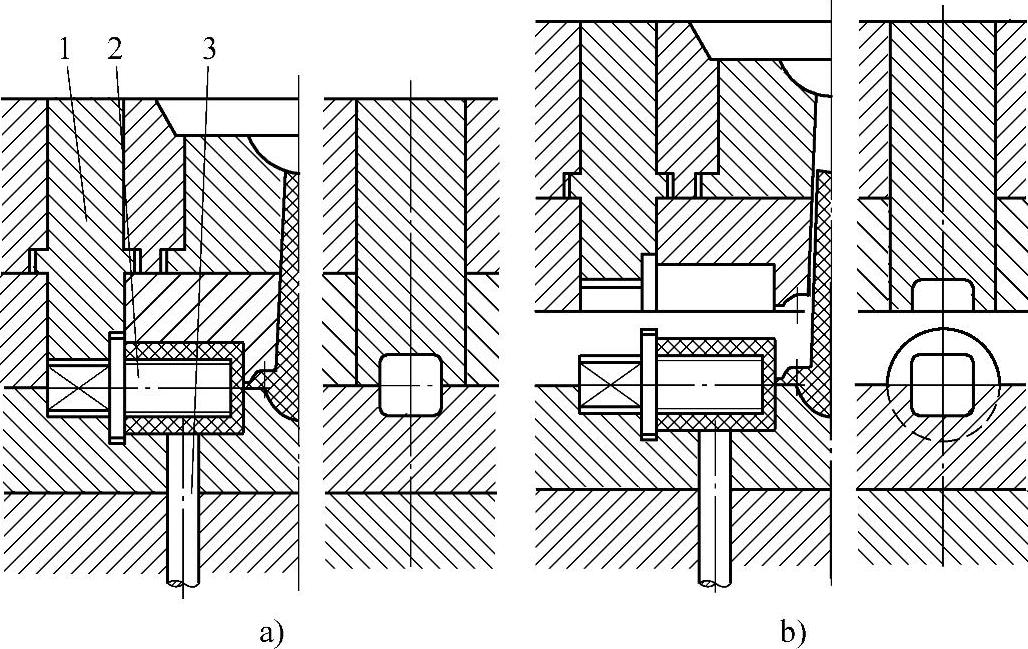

可以采用螺纹活块成型注塑件的水平侧向螺孔或斜向螺孔,见图2-8。在合模成型时,依靠压块1将螺纹型芯2压紧,螺纹型芯2的台阶可以控制螺孔的深度。开模后,推杆3将注塑件与螺纹型芯2一起顶脱模,脱模后再由人工取出螺纹型芯2。该方法的模具结构简单而紧凑,但需用电动起子取出螺纹型芯2,影响生产率。

4.螺纹型芯的水平抽芯成型螺孔的方法

图2-8 螺纹活块成型螺孔

a)合模成型 b)开模脱件

1—压块 2—螺纹型芯 3—推杆

螺纹型芯的水平抽芯如图2-9所示。开模时,斜销1抽动螺旋杆2,滚珠3的作用使大齿轮5转动,再通过中齿轮4的作用,带有小齿轮的螺纹型芯6按旋出的方向旋转而从注塑件中抽芯。螺旋杆2带有大导程螺旋槽,其旋转方向根据成型螺纹的螺旋方向及传动级数而定。

有关现代注塑模结构设计实用技术的文章

成型注射塑料制品会产生成型收缩、自由收缩、限制收缩、后收缩和后处理收缩等形式的收缩。为了获得注塑件图样上所要求的尺寸,模具型芯和型腔尺寸应该是注塑件的基本尺寸+基本尺寸的中差值+塑料的收缩量。由于校形销直径大于成型销,注塑件在成型收缩时会受到校形销的约束作用。......

2023-06-30

注塑件成型时很难获得金属零件那样高的精度要求。一是由于注塑件的塑料所具有的收缩特性或收缩各向异性;二是由于注塑件的壁厚不均匀;三是由于注塑件的成型加工,不能够采用机械加工的工艺方法。注塑件在脱模后,应立即插入校形销。......

2023-06-30

注塑件上可能存在几十种不同的成型加工缺陷痕迹,这些成型加工痕迹基本上都是缺陷痕迹,或称弊病痕迹。注塑件成型加工痕迹技术的应用有两方面的作用:一是对已产生的缺陷痕迹进行分析与整治;二是在注塑件和注塑模设计时,就应该对可能会产生的缺陷痕迹进行预期分析,从而尽可能在早期的模具结构方案分析和设计阶段,就能规避缺陷痕迹的产生,减少后续试模和修模的工作量,以缩短产品开发周期,降低开发成本。......

2023-06-30

注塑件正面及背面上的“型孔与型槽”及小螺孔的走向若是与开、闭模方向一致,一般采用型芯或螺纹型芯或螺纹嵌件杆来成型。可以利用动模的开、闭模运动,使动模与定模上的型芯或螺纹型芯或螺纹嵌件杆完成“型孔与型槽”及小螺孔的抽芯与复位。注塑件正、反面“型孔与型槽”的成型方法见表3-2。......

2023-06-30

注塑件成型加工缺陷分析图,是与注塑件零件图相对应的一种图形,在图形中标注有注塑模浇口的形式、位置和尺寸,以及注塑件的分型面和脱模形式。......

2023-06-30

注塑件上存在着模具结构成型的痕迹,这些痕迹中有可保留的痕迹,如分型面、抽芯、脱模、浇口和镶嵌件的成型痕迹,这些痕迹在注塑模结构方案痕迹分析法中具有十分重要的作用。上述模具结构成型的痕迹,是注塑样件在成型加工时模具结构在其上的印记。B线为分型面的痕迹,C线为浇口和推杆的成型痕迹,D线为浇口套的镶接痕。......

2023-06-30

注塑件上模具构件的成型痕迹是由模具结构的构件在注塑件成型加工的过程中,烙印在注塑件表面上的印痕,如分型面痕迹、镶接痕迹、推杆痕迹、浇口痕迹、抽芯痕迹、错位痕迹、飞边和毛刺等。由于注塑件在成型加工过程中存在着毛刺和飞边,需要使用刮刀来去除,这在注塑件的工艺中称为修饰工序,这样注塑件表面上就必然会存在刮刀的修饰痕迹。......

2023-06-30

成型设备也是影响注塑件成型加工缺陷痕迹的重要因素之一,如注塑机技术规范中的注射容积、注射压力、锁模力、最大注射面积、最大和最小模具厚度,都会影响注塑件产生成型加工缺陷。注射容积和注射压力 注塑机的注射容积小和注射压力低,会造成注塑件填充不足和注塑件塑料疏松的缺陷,并且无法成型大重量的注塑件。想要找到缺陷产生的原因,需要运用注塑件成型加工痕迹技术的分析,通过排查和梳理才能够查明。......

2023-06-30

相关推荐