(一)对接接头埋弧焊技术对接焊缝的埋弧焊,是应用最为广泛的一种。一般第一面焊接应保证熔透深度为焊件厚度的60%~70%。对清根的焊缝反面熔透深度可适当减小。焊缝的熔透深度在焊接过程中,往往是无法直接测出的。而在焊接电流较大、电弧电压较低、焊接速度较慢时,如加热面积的前端呈圆形,若颜色为浅色,则应适当增加焊接速度。焊接时这部分的焊剂起焊剂垫的作用又保护铜垫,免受电弧直接作用。......

2023-06-23

1.焊接要求

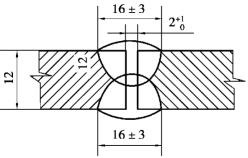

焊接要求如图6.52所示。

图6.52 接头形式

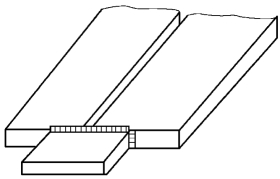

图6.53 装配及定位焊要求

工件材料:Q235或20Cr。

工件尺寸:400mm×100mm×12mm。

坡口形式:I形。

接头形式:对接平焊。

焊接材料:焊丝H08A,ϕ5mm;焊剂HJ431;定位焊条E4303,ϕ4mm。

2.焊前准备

①选择MZ-1000型焊机。

②检查焊机各处的接线是否正确、牢固,并按要求调试好焊接参数。

③除去焊丝上的油、锈及其他污物,烘干焊条及焊剂。

④清理坡口及其两侧20mm范围内的铁锈、油污、氧化物等,使其露出金属光泽。

3.装配及定位焊

装配间隙:2~3mm。

预置反变形量:3°。

错边量:≤1.2mm。

定位焊:用焊条电弧焊将引弧板及引出板焊在工件两端。

引弧板及引出板尺寸:100mm×100mm×12mm。

装配及定位焊要求:如图6.53所示。

4.操作要领

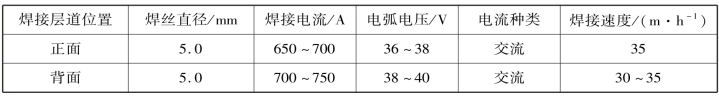

(1)焊接工艺参数

焊接工艺参数见表6.11。

表6.11 焊接工艺参数

(2)背面焊道的操作要领

1)垫焊剂垫

保证工件正面完全被焊剂贴紧,同时要防止在焊接过程中工件因受热变形与脱离,产生焊漏、烧穿等缺陷,尤其是在焊缝末端收尾时更应注意。

2)焊丝对中

拉动焊接小车并往返几次,以使焊丝能在整个工件上对准间隙中心,但不能与工件接触。

3)准备引弧

将焊接小车拉到引弧板处,调整小车行走方向开关位置,并锁紧小车行走离合器;再按下焊丝“向上”或“向下”的方向按钮,使焊丝端部与引弧板可靠接触;最后将焊剂漏斗门打开,使焊剂覆盖焊丝头。

4)引弧、焊接

按下“启动”按钮,引燃电弧;焊接小车沿工件间隙运动,开始焊接;在焊接过程中,操作者需要注意电流表、电压表的读数;观察小车行走速度是否均匀,电缆是否妨碍小车移动,焊剂是否足够,漏出的焊剂是否埋住焊接区,以及焊接过程中的声音是否正常等。同时,随时根据情况作出调整。

5)收弧

当熔池全部到了引出板上后,即可收弧;收弧时的操作要领是分两步按“停止”按钮,即先按一半,使焊接小车停止前进,但电弧仍在燃烧,熔化的焊丝用以填满弧坑;待弧坑填满后,立即将“停止”按钮按到底。

6)清渣

待焊缝金属及熔渣完全冷却凝固后,敲掉焊渣,并检查背面焊道质量,要求背面焊道熔深达到工件厚度的40%~50%。

(3)正面焊道操作要领

背面焊道检验合格后,将工件正面朝上放好,开始焊正面焊道。其操作方法及步骤与背面焊道完全相同。因为已有背面焊道,焊正面焊道时,不必用焊剂垫;同时,为防止未焊透或夹渣,要求正面焊道的熔深达到板厚的60%~70%。熔深主要靠焊接工艺参数来保证,焊接时可通过观察熔池背面的颜色变化来估计。若为红色或淡黄色(工件越薄,颜色越浅),表示熔深符合要求;若接近亮白色,说明熔深过大,即将烧穿,应立即减小焊接电流或加快焊接速度;若为暗红色或颜色模糊,表明熔深不够,应增加焊接电流或减小焊接速度。

有关金工实训的文章

(一)对接接头埋弧焊技术对接焊缝的埋弧焊,是应用最为广泛的一种。一般第一面焊接应保证熔透深度为焊件厚度的60%~70%。对清根的焊缝反面熔透深度可适当减小。焊缝的熔透深度在焊接过程中,往往是无法直接测出的。而在焊接电流较大、电弧电压较低、焊接速度较慢时,如加热面积的前端呈圆形,若颜色为浅色,则应适当增加焊接速度。焊接时这部分的焊剂起焊剂垫的作用又保护铜垫,免受电弧直接作用。......

2023-06-23

(一)埋弧焊设备的分类按照用途 埋弧焊设备分为通用和专用两种。通用埋弧焊设备广泛用于各种结构的纵环缝对接、角接。按送丝方式 埋弧焊设备分为等速送丝式和变速送丝式两种。单丝埋弧焊设备运用最广泛,双丝和多丝是为了提高生产率,带状主要用于大面积堆焊。图3-41 常见埋弧焊设备的形式(二)埋弧焊设备的组成埋弧焊设备包括埋弧焊机、机头、控制箱、支架或导轨及辅助设备。埋弧焊机由焊接电源机械系统和控制系统三部分组成。......

2023-06-23

防止埋弧焊时产生结晶裂纹的措施主要是合理选择焊接材料和控制焊接参数。φ值提高到7左右时,焊缝中碳的质量分数达0.22%,还可不产生凝固裂纹。通过对接近坡口终端部区域加热,调整该区域焊接过程中温度分布,减弱终端部位回转变形,从而防止终端裂纹发生。......

2023-06-25

单丝高速埋弧焊是在普通单丝埋弧焊的基础上,通过提高焊接电流和焊车/行走机构的行走速度来实现的。图1-4-45 焊缝成形(一)单丝高速埋弧焊焊缝成形的好坏,很大程度取决于焊缝所获得的热输入的大小及稳定程度。埋弧焊热效率η较高,可达85%以上。单丝高速埋弧焊可采用单面焊接双面成形工艺,常常用在锅炉、压力容器以及其他金属构件制造中。......

2023-06-25

埋弧焊设备由弧焊电源、电气控制系统和焊接机身组成,典型的小车式埋弧焊机如图1-4-2所示。图1-4-2 小车式埋弧焊机图1-4-3 埋弧焊机分类1)按弧焊电源可分为交流、直流和交流与直流两用。带状电极埋弧焊机主要用作大面积堆焊。目前大容量的数字控制晶闸管式弧焊整流器、埋弧焊逆变器以其高效节能、良好的动特性和弧焊工艺性能等优点成为常规埋弧焊电源的更新换代产品。......

2023-06-25

(一)埋弧焊的焊接参数埋弧焊工艺参数有焊前准备、焊接电源种类和极性、焊接电流、电弧电压、焊接速度、焊丝和焊剂的成分与配合、焊丝伸出长度、焊丝倾角、焊丝与焊件的相对位置、焊剂颗粒、焊剂散堆高度和多丝焊的丝间距等。其中焊接材料的选用参见第四章,本节将重点介绍单丝埋弧焊工艺参数的选择及焊接操作技术。环缝埋弧焊时,为获得良好的成形焊道焊丝应逆焊件旋转方向移适当距离,使熔池凝固时刚好在水平位置。......

2023-06-23

相关推荐