图7-7 垫圈多工位级进模结构1—挡料杆 2、4、8—凹模 3、6、7—凸模 5—导正销 9—始用挡料销 10—螺钉 11—弹簧片 12—侧压块3)模具工作时,条料送进,开始用始用挡料销9挡料,以后即由挡料杆1挡料。在第二工位落料时,由导正销5精确定位,这样可保证垫圈孔与外圆同心。......

2023-06-26

1.工艺分析

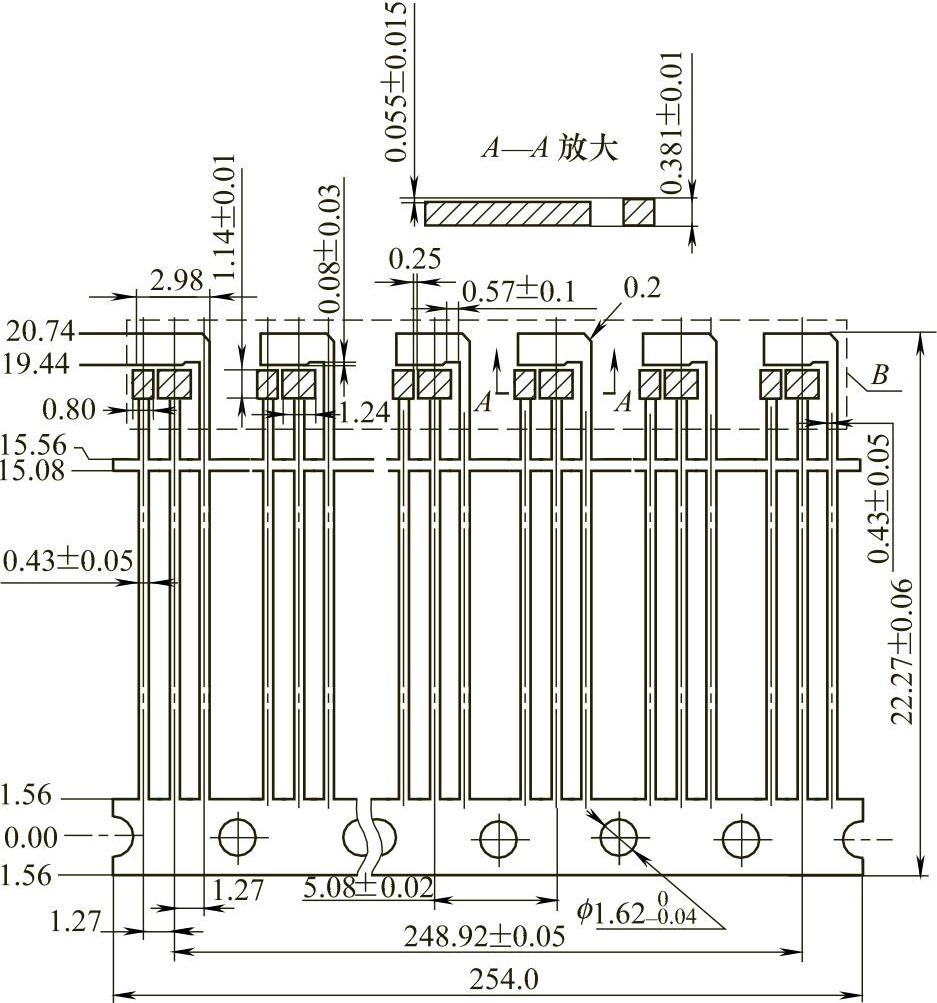

图7-180所示为三极管引线框架,材料为KFC铜带,料厚为(0.381±0.01)mm。该制件形状看似简单,技术要求高:①未注公差为±0.05mm;②制件的水平毛刺≤0.06mm;③全长范围内的扭曲度<1.0/300(mm);④全长范围内的侧弯<0.03/254(mm);⑤表面无异常压伤,管腿无异常变形。

为保证制件的精度和大批量生产的需要,采用高紧密的多工位级进模进行生产。在生产过程中,为保证内外引线的平直,经模具冲压成形的三极管引线框没有进行切断,从模具出来后仍然是带料形式,在进行塑封后才切去中筋两侧的载体搭边并切断成单个零件。

图7-180 三极管引线框架

2.排样设计

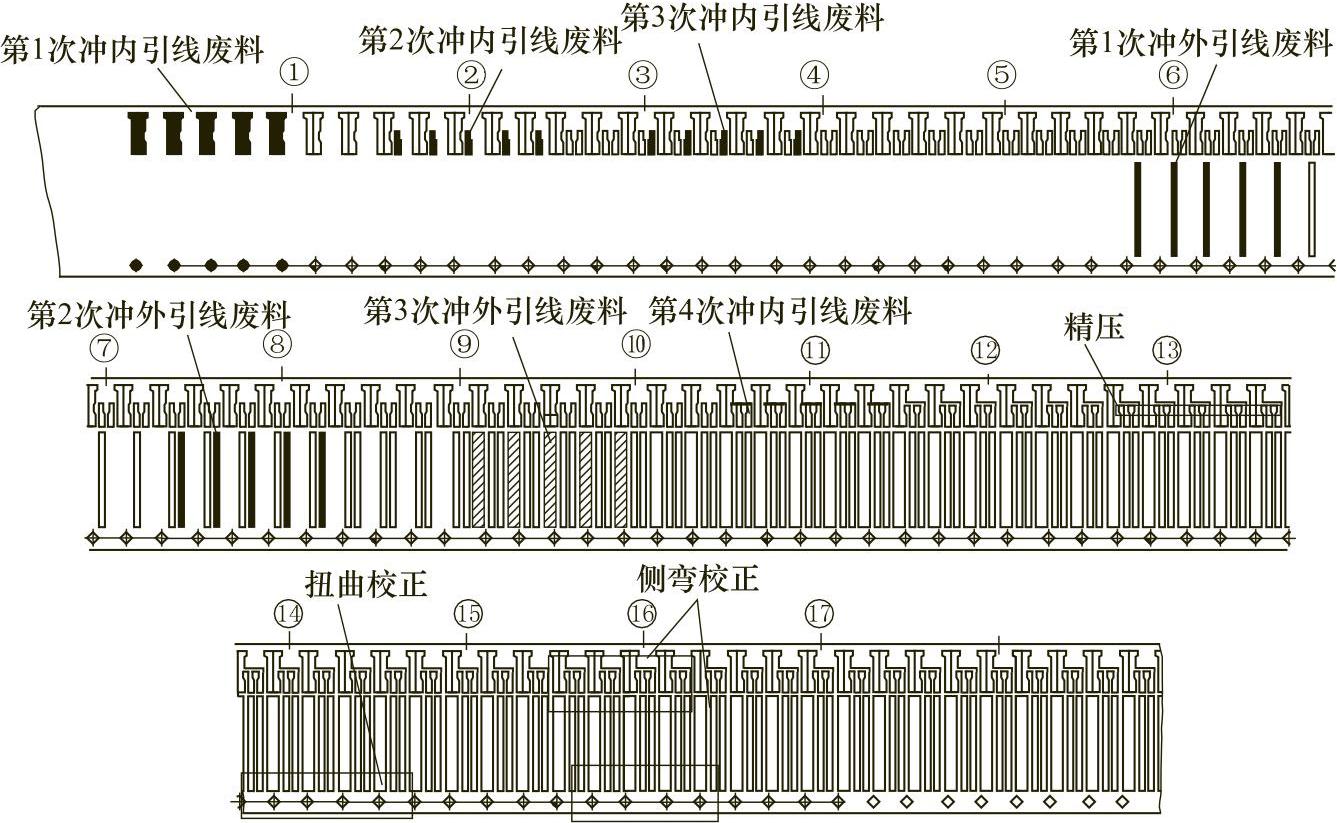

排样如图7-181所示,该制件采用“一出五”的排样方式,具体工位安排如下:

工位①:冲5个内引线废料和5个ф1.62mm导正销孔;

工位②~④:冲5个内引线废料,并设置4个导正销导正;

工位⑤:空工位;

工位⑥~⑩:冲外引线废料,并设置3个导正销;

工位(11)、(12):冲内引线废料并设置2个导正销;

工位(13)~(15):精压,将材料厚度由0.381mm精压减薄至0.326mm,整形和扭曲校正,并设置2个导正销;

工位(16)、(17):校正正、反向侧弯,并设置2个导正销。

3.模具结构设计

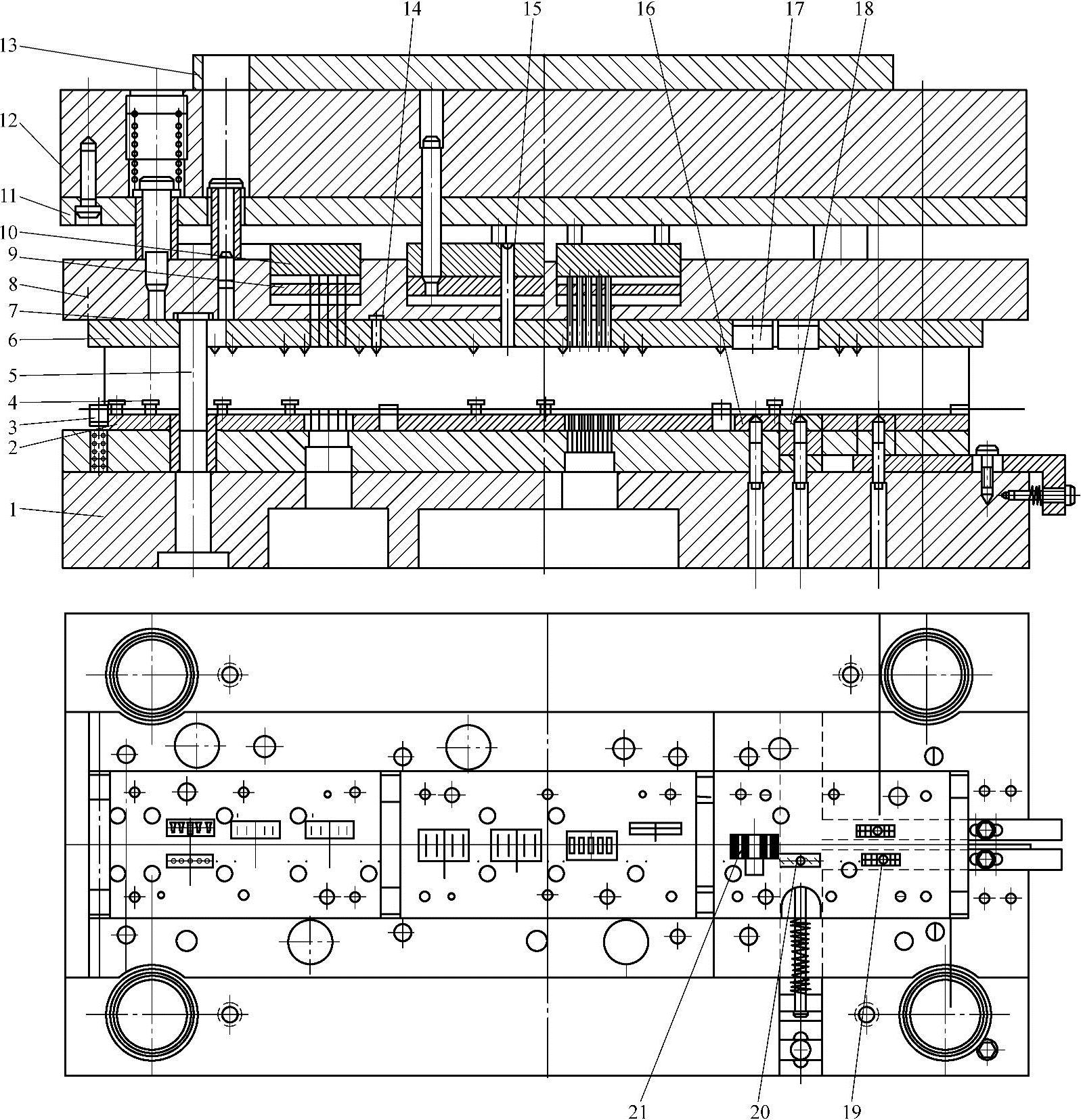

图7-182所示为三极管引线框架多工位级进模结构图。该结构有如下特点:

1)本模具为“三板式”结构,采用四导柱滚动导向钢板模座。

2)模具卸料装置采用卸料板结构,设置4个小导柱,以提高卸料座板的精度。10个卸料螺钉采用等高套筒组合式,可以方便地控制卸料板与凹模的平行度。在模具中心位置100mm×550mm内共设置17个强力卸料弹簧,以保证可靠的压料和卸料。

3)采用子模结构,以缩短凸模的长度,提高强度和刚度。凸模与固定板的单边间隙为0.015mm;凸模利用卸料板导向,凸模与卸料板的双边间隙不大于0.003mm;凸模与凹模的冲裁间隙为0.003mm。为保证凸模运动精度,采用凸模固定板护销结构。

图7-181 排样图

4)由于模具有精压、整形等工序,设置4对限位装置,工作时方便控制凸模进入凹模的深度。

5)为保证带料在连续冲压中产生累积误差,在模具中共设置15个导正销精确定距。

6)冲裁凸模结构特点。

①由于制件尺寸小,导致模具中冲裁凸模的截面尺寸也很小,为保证凸模的强度和刚度,一方面从模具结构上采取措施减小凸模的长度(采用子模结构);另一方面从凸模结构上增加凸模的强度和刚度。凸模的加工采用慢走丝线切割加工外形,再用平面磨床将补强位置部分磨去,同时保证平面部分的粗糙度值Ra0.4~0.8μm,而圆角部分则在光学曲线磨床上进行精加工。

为避免卸料力将凸模从凸模固定板中拉出,凸模台阶采用组合式结构,即同样用慢走丝线切割加工凸模安装套,材料采用45钢加工,再用铜焊的方式将两者焊接起来,这样就得到一个带台阶的异形截面凸模。实践证明凸模采用KD-20材料,安装套采用45钢用铜焊的方式进行连接,使用效果良好。

②精压凸模承受的力很大,在设计模具时应尽量将精压工序放在模板中心附近位置,精压凸模安装在卸料板上。另外精压凸模如果采用钢件,由于带料厚度的偏差或材料上硬质点的存在,容易在精压凸模的工作断面压出凹坑,从而影响带料精压部分的粗糙度,改用硬质合金材料CD650后上述缺陷得到了克服。装配时,精压凸模伸出卸料板下端面(0.055±0.01)mm。

③整形工艺是对外引线进行校直,同时起到对外引线去毛刺的作用。整形凸模安装在下模的凹模固定板上。

7)凹模采用镶件的方式固定在凹模固定板上,再将凹模板嵌入凹模座板内。所有的凹模镶件都采用KD-20材料制造,凹模固定板采用D2钢制造,两者采用0.005mm的过盈配合。凹模口形式采用锥形,漏料斜度为0.2°。也用慢走丝线切割加工,再用与之相配的凸模蘸上研磨膏进行研磨即可。

图7-182 三极管引线框架多工位级进模结构

1—下模座 2—下模板 3—抬料横梁 4—浮动导料销 5—小导柱 6—卸料板 7—冲内引线废料凸模 8—卸料座 9—凸模固定板 10—凸模垫板 11—垫板 12—上模座 13—盖板 14—导正销 15—凸模固定板护销 16—整形凸模 17—精压凸模 18—扭曲校正凸模 19—侧弯校正凹模 20—扭曲校正凹模 21—整形凹模

有关多工位级进模设计实用手册的文章

图7-7 垫圈多工位级进模结构1—挡料杆 2、4、8—凹模 3、6、7—凸模 5—导正销 9—始用挡料销 10—螺钉 11—弹簧片 12—侧压块3)模具工作时,条料送进,开始用始用挡料销9挡料,以后即由挡料杆1挡料。在第二工位落料时,由导正销5精确定位,这样可保证垫圈孔与外圆同心。......

2023-06-26

由于采用多工位级进模比复合模或单工序模生产率高,成本低,操作简便,安全可靠,因此决定采用多工位连续拉深级进模。图7-145 排样图3.模具结构设计图7-146所示为焊片多工位级进模结构。卸料板5通过安装于固定板8上的小导柱6作辅助导向,全部凸模均以卸料板导向,保持冲压平稳。......

2023-06-26

尽管多工位级进模有许多特点,但由于制造周期相对长些,成本相对高的原因,应用时必须慎重考虑,合理选用多工位级进模,应符合如下情况:1)制件应该是定型产品,而且需求量确实比较大。多工位级进模用的冲件材料,一般都是带料或条料,料不能太短,以免冲压过程中换料次数太多,导致料头、料尾多,使材料浪费大,生产率也较低。......

2023-06-26

若采用单工序模,生产率低,制件精度无法保证,不能满足生产需求,故选用多工位级进模生产。图7-75 排样图3.模具结构设计连接板多工位级进模结构如图7-76所示。......

2023-06-26

导正销布置在带料不参与变形的中间连接桥部位。图7-40 排样图3.模具结构设计图7-41所示为电器插座多工位级进模结构图。首次带料送进粗定位是依靠自动送料机构,上模下行冲切制件周边废料和导正销孔。因此在②、③、④工位各设置一个导正销,既作带料的精定位,又可防止带料偏摆。......

2023-06-26

经分析,决定采用多工位级进模生产。图7-184 排样图3.模具结构设计图7-185所示为耳环集成式多工位级进模结构。它不同于常规的多工位级进模结构,这是在一套大模架上装有四副(Ⅰ~Ⅳ)独立的子模具。各子模具由圆柱销定位并由螺钉分别固定在大模架上。刃口有效高度小于10mm,冲压时凸模进入凹模适当多一些,正常情况下使凹模内的料不超过三片,这样对凹模寿命有利。......

2023-06-26

3.模具结构设计图7-92所示为扣件多工位级进模结构,该模具结构特点如下:1)以确保上下模对准精度及模具冲压的稳定性,该模具采用四套ф32mm的精密滚珠钢球导柱、导套导向;同时保证卸料板与各凸模之间的间隙,在卸料板及凹模固定板上各设计了四套ф20mm的小导柱、小导套辅助导向。......

2023-06-26

经分析,决定采用一副多工位级进模冲压。因此制定如下解决方案:图7-33 U形支架弯曲件1)按常规设计,U形件的90°弯曲可一次性完成。图7-36 排样图3.模具结构设计图7-37所示为U形支架级进模结构,该模具特点如下:1)步距较大,因此采用伺服自动送料机构传送各工位间的冲裁与弯曲等工作,并用浮动导料销导料。4)快卸圆形凸模设计。在生产中无需把整副模具从压力机上卸下,可在15min内卸下圆形凸模,大大缩短了维修时间。......

2023-06-26

相关推荐