LNG系统的管路,通常在绝热施工之前,先要进行低温状态的考验,检查所有的焊缝、接口和连接处是否有泄漏及管路在低温状态下收缩情况等。绝热材料及其外保护层施工完成后,可以对管路的保温性进行试验,考核单位管长或管路总的漏热是否符合要求。与LNG管路有关的另一个重要事项是冷却过程。如果LNG突然流入常温的管道,管道会迅速地收缩。由于收缩不一致,可能引起管路、支撑和膨胀节的损坏。一般是在-95~-118℃范围内方可输送LNG。......

2023-06-24

目前世界贸易中许多LNG都是湿气(乙烷、丙烷等C+2轻烃的摩尔含量在10%以上),湿气中的C+2轻烃是优质清洁的乙烯裂解原料,用其代替石脑油生产乙烯,装置投资可节省30%,能耗降低30%,综合成本降低10%。利用LNG的冷量分离出其中的轻烃资源,还可以省去制冷设备,以很低的能耗获得高附加值的乙烷和由C+3组成的液化石油气(LPG)产品,同时实现LNG的气化,是LNG冷量利用的一种有效方式。

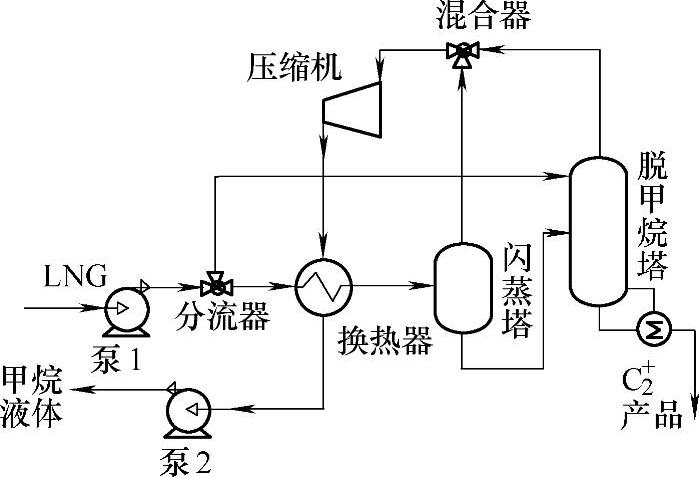

国外早在1960年就有从LNG中分离轻烃的专利了。近年来,在美日等国又注册了很多LNG轻烃分离专利。美国专利US6941771B2[54]的轻烃分离流程如图7-55所示。

图7-55 美国专利US6941771B2的轻烃分离流程图

该装置主要包括LNG泵1和泵2,换热器、闪蒸塔、脱甲烷塔及压缩机等设备。LNG原料首先经泵1增压,再由分流器分为大小两股:较大的一股(约为总流量的85%~90%)在换热器中预热而部分气化,然后进入闪蒸塔中进行气液分离,甲烷气体从闪蒸塔顶部分出,富含C+2轻烃的LNG从塔底分出后,输入脱甲烷塔中进一步分离;而从分流器中分出的另一小股LNG(约为总流量的10%~15%),则作为脱甲烷塔顶回流;经脱甲烷塔的分离,剩余的甲烷全部以气相从塔顶分出,塔底分出的液体则为C+2轻烃产品。将从闪蒸塔和脱甲烷塔顶分离出来的两股甲烷气体混合后,经压缩机压缩提高压力,然后在换热器中与增压过冷的LNG原料换热而全部液化,再用高压泵2将液体甲烷增压到外输要求后,送入气化装置。在此流程中,LNG的冷量主要用于轻烃分离及分离出来的甲烷气体的再液化。另外,从闪蒸塔和脱甲烷塔顶分离出来的甲烷气体,其压力和经泵1增压后的LNG压力基本相当,由于LNG的显冷不足以将全部的甲烷气体液化,故甲烷液化需要利用一部分LNG的潜冷。为了能够利用LNG的潜冷,必须提高甲烷气体的压力,使其液化温度高于换热过程LNG部分气化的温度。文献[54-58]都是通过采用压缩机做功来提高甲烷气体的压力,所以能耗较高。

近年来,我国对于LNG冷量利用于轻烃分离也已经开展了一些研究工作。华南理工大学华贲等提出了多种改进流程。文献[59]提出了一种低温换热网络与轻烃分离过程相集成的LNG轻烃分离流程,即通过优化换热网络及热集成,使分离流程的能耗大为降低,但该流程分离获得的C2+轻烃压力仍然较高。文献[60]对换热网络进行优化改进,设计了一种完全不用压缩机的LNG轻烃分离工艺,同时利用LNG的冷量使分离获得的轻烃产品过冷,使其在低压下仍保持为液相,方便产品的储运和销售;但该流程未将C+2进一步分离成乙烷和C+3,不利于产品的直接利用。此外,这些流程通过复杂的换热网络实现能量的最大化利用,虽然大大降低了能耗,但结构复杂,设计也更具有针对性,适应性较差。

针对轻烃分离流程普遍存在的压缩机能耗过大、轻烃压力过高或未能完全分离这两大缺陷,上海交通大学高婷等提出了两种改进流程。

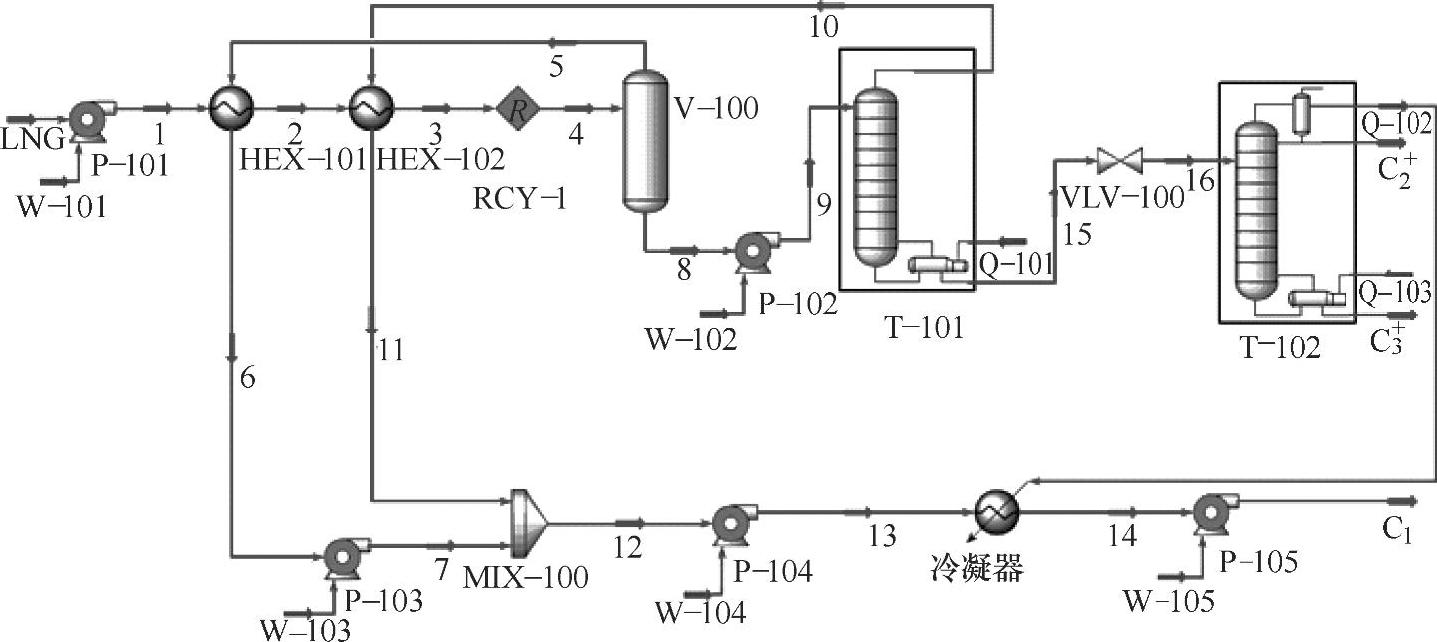

第一种改进流程借鉴文献[60],提出了一种利用LNG冷量的轻烃分离改进流程:通过梯级利用LNG的冷量将分离出的富甲烷天然气全部重新液化,使其可使用泵增压到管输压力,降低了能耗,并将重新液化后的天然气为脱乙烷塔中的冷凝器提供冷量。分离出的C+2进一步在常压下的脱乙烷塔中分离出液态高纯乙烷和液态C+3(LPG),方便产品的储运。该流程如图7-56所示。

图7-56 从LNG中获得液态乙烷和LPC的无压缩机流程

常压LNG首先通过泵P-101加压到1.5MPa,之后经过两次加热,分别利用其显冷和潜冷,成为气液两相,在气液分离器V-100中分成富含甲烷的天然气5和富含C+2轻烃的LNG8。前者利用LNG的显冷被液化并通过泵P-103加压到2.4MPa,后者通过泵P-102加压到2.5MPa后进入脱甲烷塔T-101。脱甲烷塔塔顶压力为2.4MPa,精馏分离后塔顶得到富甲烷天然气,利用LNG的潜冷将其液化,并与加压后的富甲烷天然气7混合,之后通过泵P-104将其进一步加压到5MPa。脱甲烷塔塔底的C+2轻烃节流降压到0.2MPa,进入脱乙烷塔进一步分离,该塔塔顶压力为0.12MPa。通过精馏分离在脱乙烷塔顶得到纯度为99.99%的常压液态乙烷产品,塔底得到常压LPG产品(C+3)。脱乙烷塔中冷凝器所需的冷量由富甲烷LNG13提供,使其升温到-90℃左右,之后该LNG使用泵P-105增压到管输压力,成为-80℃左右的LNG,其冷量还可进一步加以利用。该流程中脱乙烷塔再沸器的温度为-30℃左右,可直接使用空气或水加热;脱甲烷塔再沸器的温度为25℃左右,可利用低温废热加热,如果没有低温废热,则可牺牲一部分天然气燃烧加热。

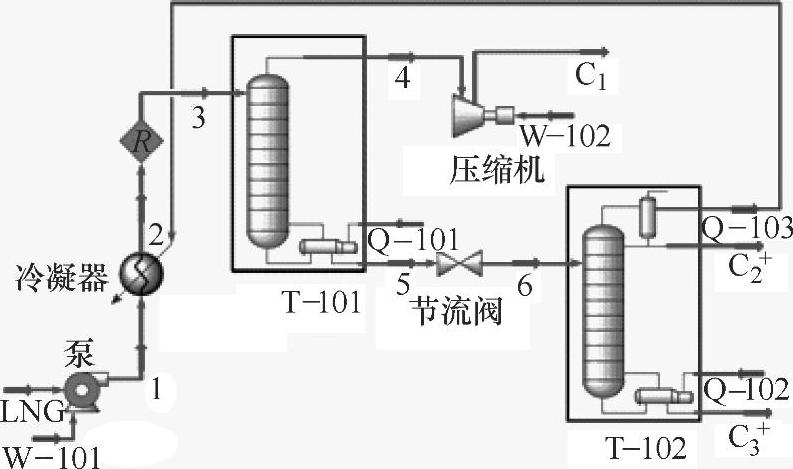

另一种改进流程则是在较高压力下(4.5MPa)进行轻烃分离,分离出的甲烷能以较小的能耗直接使用压缩机增压到管输压力。分离出的C+2进一步在常压下的脱乙烷塔中分离出液态C+3产品,塔顶则可直接得到常压下的高纯液态乙烷产品。流程不需要复杂的换热集成,结构较简单,如图7-57所示。

常压LNG通过泵加压到4.5MPa,预热后进入脱甲烷塔(T-101),该塔的操作压力为4.3MPa。通过脱甲烷塔99.99%以上的甲烷被回收,浓缩后的天然气4通过压缩机加压到管输压力并进入天然气管网。分离出的C+25节流降压至0.2MPa,之后进入脱乙烷塔(T-102)。该塔的操作压力为0.11MPa,通过精馏分离在塔顶得到纯度为99.99%的常压液态乙烷产品,塔底得到常压LPG产品(C+3)。脱甲烷塔中再沸器的温度大约为50~70℃,其热耗可由轻烃分离后的天然气燃烧提供;脱乙烷塔中冷凝器所需的冷量由LNG提供,再沸器的温度大约为-20~-35℃,可直接使用空气或水加热。

图7-57 利用LNG冷量的轻烃分离高压流程

有关液化天然气技术的文章

LNG系统的管路,通常在绝热施工之前,先要进行低温状态的考验,检查所有的焊缝、接口和连接处是否有泄漏及管路在低温状态下收缩情况等。绝热材料及其外保护层施工完成后,可以对管路的保温性进行试验,考核单位管长或管路总的漏热是否符合要求。与LNG管路有关的另一个重要事项是冷却过程。如果LNG突然流入常温的管道,管道会迅速地收缩。由于收缩不一致,可能引起管路、支撑和膨胀节的损坏。一般是在-95~-118℃范围内方可输送LNG。......

2023-06-24

选择合适的pH及适当浓度的三氯乙酸或丙酮,可以从蛋清中除去大量的非卵类黏蛋白,获得鸡卵类黏蛋白的粗提液。初步纯化的鸡卵类黏蛋白,经DEAE-纤维素离子交换柱进一步纯化,可除去少量的杂蛋白,得到鸡卵类黏蛋白的纯溶液。鸡卵类黏蛋白在280nm处的消光系数=4.13,即蛋白质浓度为1mg/mL时溶液的吸光度A280=0.413,据此可以测定鸡卵类黏蛋白的含量。将收集的蛋白液体放置冰箱,准备进一步用DEAE-纤维素柱层析纯化。......

2023-11-06

在分离均衡时,机构投资者在两种收益状态下获得的风险溢价分别为容易验证故在收益状态差时,机构投资者的操纵程度更大。当机构投资者拥有私人信息时,他在分离均衡定价策略下的确定性等价值为当机构投资者拥有私人信息时,他在分离均衡定价策略下的确定性等价值为其中故机构投资者在利空状态下的福利水平小于利好状态下的福利。其中机构投资者的定价策略为散户的证券持有策略为散户的后验信念为......

2023-07-22

槽车采用合适的隔热方式,以确保高效、安全地运输。用于LNG槽车隔热主要有三种形式:①真空粉末隔热;②真空纤维隔热;③高真空多层隔热。因此,对于相同容量级的外筒,高真空多层隔热槽车的内筒容积,比真空粉末隔热槽车的内筒容积大27%左右。例如一台20m3的半挂槽车采用真空粉末隔热时,粉末的重量将近1.8t,而采用高真空多层隔热时,重量仅为200kg。3)采用高真空多层隔热,可以避免因槽车行驶所产生的振动,使隔热材料沉降。......

2023-06-24

实验类型 验证性教学时数 3操作视频一、实验目的掌握酵母RNA提取的方法。RNA可溶于碱性溶液,用氢氧化钠使酵母细胞壁变性、裂解,然后用酸中和,离心除去蛋白质和菌体后,上清液用乙醇沉淀,由此可得RNA的粗制品。RNA由核糖、碱基和磷酸组成,加入硫酸煮沸后可使其水解,从水解液中可对上述组分进行分别鉴定。向上述含有RNA的离心管内加10% H2SO45mL,加热煮沸1~2min,将RNA水解。......

2023-11-04

在编辑工作中,经常需要将“时间线”面板中的视、音频链接素材的视频和音频部分进行分离。用户可以完全打断或者暂时释放视、音频链接素材的链接关系并重新设置其各部分。图7-18“节目”面板单击时间线“序列01”窗口中视频轨道“V1”中的“01.mp4”文件,单击鼠标右键,在弹出的快捷菜单中选择“取消链接”命令,选择音频轨道“A1”中的音频素材,按Delete键,删除音频素材,如图7-19所示。图7-23“时间线”面板在音频轨道“A2......

2023-06-21

LNG泵输送的是温度很低的流体,制造好以后应该经过在设计工作温度条件下的运转试验,考核其在低温条件下工作的可靠性。LNG泵的试验装置如图5-30所示。LNG泵必须通过严格的试验与测试,尽早地发现和解决泵在低温条件下存在的问题。8)为了测试LNG泵的平均性能,需要选择合适的流体作为试验流体,并保证足够的试验流体流量。......

2023-06-24

相关推荐