球墨铸铁阀体的造型、造芯均采用实体模样及芯盒。图7-6 球墨铸铁阀体爆破部位的金相组织浇注位置和分型面 铸造阀体一般采用水平浇注位置及水平分型。此阀体的水压试验强度为3.2MPa,采用水平浇注位置。浇注系统和冒口 中小型球墨铸铁阀体的浇注系统一般设在分型面上,内浇道设在法兰或阀体薄壁部位。......

2023-07-02

1.球化不良和球化衰退

球化不良指球化处理未达到球化等级要求。球化衰退指浇注后期的铸件球化元素残留量过低引起球化不合格。二者缺陷特征相同。

(1)缺陷特征

①宏观特征。铸件银灰色断口上分布芝麻状黑色斑点,其数量越多、直径越大,表明程度越严重。全部呈暗灰色粗晶粒,表明完全不球化。

②金相组织。集中分布大量厚片状石墨,其数量越多、面积率越大,表明程度越严重。完全不球化者呈片状石墨。

(2)球化不良原因及防止措施

①原因。原铁液含硫高、严重氧化的炉料中含有过量反球化元素;处理后铁液残留镁和稀土量过低;铁液中溶解氧量偏高。

②防止措施。选用低硫焦炭、低硫金属炉料,必要时进行脱硫处理;废钢除锈;控制冲天炉送风强度和料位;检验控制炉料化学成分,必要时增加球化剂中稀土元素用量;严格控制球化工艺,防止球化处理失败。

(3)球化衰退原因及防止措施

①原因。高硫低温氧化严重的铁液经球化处理后形成的硫化物、氧化物夹渣未充分上浮,扒渣不充分,铁液覆盖不好,空气中的氧通过渣层或直接进入铁液使有效的球化元素氧化,并使活性氧增加,铁液在运输、搅拌、倒包过程中镁聚集上浮逸出被氧化,因此使有效残留球化元素减少造成球化衰退。渣中的硫也可重新进入铁液消耗其中的球化元素。此外孕育衰退也使石墨球数减少而导致石墨形态恶化。造成球化不良的原因也加快球化衰退。

②防止措施。应尽量降低原铁液含硫、含氧量,适当控制温度。可添加稀渣剂使渣充分上浮并及时充分扒渣,扒净渣后加冰晶石粉、石墨粉或其他覆盖剂以隔离空气。加包盖或采用密封式浇注包,采用氮气或氩气保护可有效地防止球化衰退。应加快浇注,尽量减少倒包、运输及停留时间。采用钇基重稀土镁球化剂,其衰退时间可延长1.5~2倍,轻稀土镁球化剂衰退时间也略长于镁球化剂。必要时也可适当增加球化剂加入量。由孕育衰退引起的石墨形态恶化,补充孕育后可改善。

2.缩孔和缩松

1)特征和产生原因。缩孔产生于铁液温度下降发生一次收缩阶段。如大气压把表面凝固薄层压陷,则呈现表面凹陷及局部热节凹陷,否则铁液中气体析出至顶部壳中,聚集成含气孔的内壁光滑的暗缩孔,有时也与外界相通形成明缩孔,则内表面虽也光滑,但已被氧化。

球墨铸铁共晶凝固时间比灰铸铁长,呈粥状凝固,凝固外壳较薄弱,二次膨胀时在石墨膨胀力作用下使外壳膨胀,松弛了内部压力。因此在第二次收缩过程中,最后凝固的热节部位内部压力低于大气压,被树枝晶分隔的小溶池处于真空区,完全凝固后成为孔壁粗糙,排满树枝晶的疏松孔,即缩松缺陷。肉眼可见的称为宏观缩松,它产生于热节区残余铁液开始大量凝固的早期,包括了残余铁液的一次收缩和二次收缩,因而尺寸略大而内壁排满枝晶,呈灰暗疏松孔或蝇脚痕状黑点。显微镜下可见的称为微观缩松,它产生于二次收缩末期,共晶团或其集团间的铁液在负压下得不到补缩,凝固收缩而成,常见于厚断面处。

2)影响因素及预防措施。碳当量低将增加缩孔、缩松倾向。磷共晶削弱凝固外壳强度,三元磷共晶减少石墨化膨胀,因此含磷量高显著增加缩松倾向。钼增加碳化物稳定性,尤其在高磷条件下易形成碳化物—磷共晶复合物,更增加缩松、缩孔倾向。残留镁量过高增大缩松、缩孔倾向,适量残留稀土量可减少缩松,过高也增大二者倾向。因此应提高铁液碳当量,降低磷含量,在保证球化条件下尽量降低镁残留量,并合理使用钼。提高铸型刚度,如高压造型、树脂砂型、覆砂金属型可减少缩孔缩松;适当降低浇注温度;采用薄而宽的内浇道使其在二次膨胀前凝固封闭,利用石墨化膨胀补偿铁液液态收缩和凝固收缩,可以消除缩孔和缩松。

3.皮下气孔

1)形貌特征。铸件表皮下2~3mm处均匀或蜂窝状分布的球形、椭圆球状或针孔状内壁光滑孔洞,直径0.5~3mm,可在热处理和抛丸清理后暴露或机加工时发现,小件中较多。

2)形成原因。含镁铁液表面张力大,易形成氧化膜,阻碍气体排出,滞留于皮下而形成,形膜温度随残留镁量增加而提高,加剧其阻碍作用。薄壁(7~20mm)件冷却快形膜早,易形成此缺陷。气体来源主要是降温过程中铁液析出的镁蒸气,在充型过程中铁液翻滚促其上浮。铁液中的镁与型砂水分反应,镁作为触媒促进碳与型砂水分反应,镁使活性增大的铁与水分反应,水和镁、碳化物反应产生乙炔分解,都可能产生氢气。此外潮湿可显著增加皮下气孔,中锰球墨铸铁含氮较多,某些砂芯树脂黏结剂含氮较多,上述各因素可促进此缺陷形成。球墨铸铁糊状凝固特点使气体逸出通道较早被堵塞,也促其形成。

3)预防措施。浇注温度不得低于1300℃。残留镁量高时,还应该相应提高浇注温度;在保证球化条件下尽量降低残留镁量,适当使用稀土;采用开放式多流道浇注系统,使铁液平稳流入铸型,避免在型腔内翻卷;控制型砂水分≤4.5%~5.5%,配入8%~15%煤粉,煤粉可燃烧成CO,抑制水汽与镁反应生成H2(铸型表面喷涂锭子油也可起同样作用);铸型表面撒冰晶石粉,高温下与水汽反应形成HF气体保护铁液免受反应;降低铁液含铝量。严格控制炉料干燥少锈;冲天炉除湿送风;减少铁液中气体;采用少氮或无氮树脂砂等。

4.应力变形和裂纹

1)形成原因和形貌特征。铸件冷却过程中铸造应力超过该断面金属抗拉强度则形成裂纹。在高温下(1150~1000℃)形成热裂,呈暗褐色不平整断口。在600℃以下弹性范围内出现冷裂,呈浅褐色光滑平直断口。在600℃以上铸造应力超过屈服极限时可产生塑性变形。当球墨铸铁成分正常时不易热裂。

2)影响因素。增大白口倾向的因素,如碳硅含量低、碳化物形成元素增加、孕育不足、冷却过快等都可增加铸造应力和冷裂倾向。磷使冷裂倾向增加,P>0.25%还能引起热裂。铸件壁厚差别大、形状复杂,易产生变形和裂纹。

3)防止措施。适当提高碳当量、降低含磷量、加强孕育及必要的铸型工艺措施。大型复杂件落砂温度要低于700℃。500~600℃低温退火可消除应力。

5.夹渣

1)形貌特征。分布于铸件浇注位置上表面、型芯的下面及铸件死角处,横断面上显现暗黑色无光泽深浅不一的夹杂物,断续分布。金相观察可见条状、块状夹杂物,邻近的石墨可呈片状或球状。磁粉探伤时磁痕呈条状分布,条纹多而粗、堆积密表明夹渣严重。电子探针分析表明夹渣含Mg、O、S、Ce、Al等,是由硅酸镁、氧硫化合物、镁尖晶石等组成。

2)形成过程。球化处理时Mg、Xt与铁液中O、S反应形成渣。当铁液温度低、稀渣剂效果不佳、渣上浮不充分或扒渣不净而残留于铁液中,此为一次渣。铁液在运输、倒包、浇注、充型翻滚时氧化膜破碎并卷入铸型,在型内上浮吸附硫化物聚集于上表面或死角处,此为二次渣。一般以二次渣为主。

3)影响因素及预防措施。形成一次夹渣的重要原因是原铁液含硫量高、氧化严重。根本预防措施是降低原铁液硫、氧含量,提高温度。生成二次渣的主要原因是残留镁量过高,提高了氧化膜形成温度。主要预防措施是在保证球化条件下尽量降低残留镁量(中小件的质量分数不超过0.055%);加入适量稀土可降低形膜温度;球化处理时加质量分数为0.15%冰晶石,处理后表面再撒入0.3%,用以稀渣并生成AlF2气体和MgF2膜以减少二次氧化,这种方法主要用于防止大件的夹渣。浇注温度不得低于1300℃,使其浇注温度高于形膜温度,可防止二次渣形成。浇注系统设计应使充型平稳,易出现夹渣部位设置冒口。安装过滤网可阻止一次渣进入型腔。

6.石墨漂浮

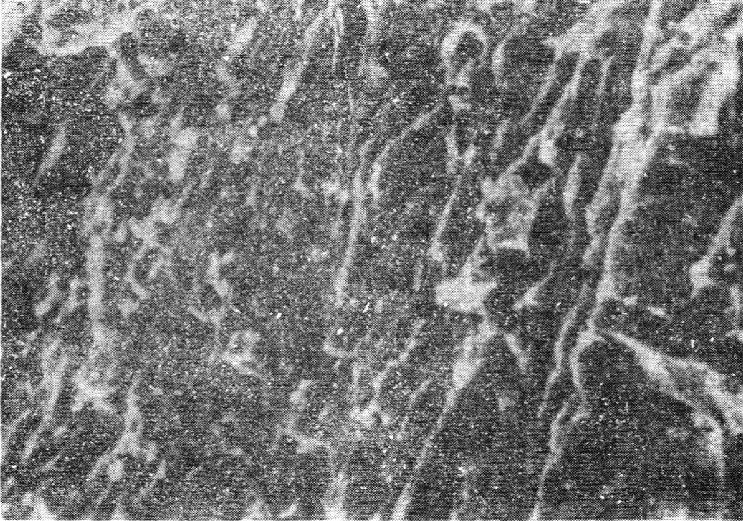

1)形成过程和形貌特征。冷却过程中的过共晶铁液首先析出石墨球,上浮聚集形成石墨漂浮,它分布于铸件最后凝固部位的上部,如冒口、冒口颈边缘、厚壁处上部、芯子下面。宏观断口呈连续均匀分布、颜色均匀的一层黑色斑、显微镜低倍(20~40倍)下观察呈明显聚集石墨;100倍下观察,石墨球密集成串或连接,多呈开花状。该区域含碳量高,镁、稀土、硫含量也偏高,硬度、抗拉强度、冲击韧度降低,易剥落。

2)影响因素和防止措施。根本原因是碳当量过高,厚壁铸件凝固缓慢为石墨上浮提供了时间条件,加剧了石墨漂浮。稀土使共晶点左移,稀土残留质量分数>0.06%时,石墨漂浮显著增加。镁使共晶点右移、提高残留镁量,减轻石墨漂浮。高温浇注延长了铁液在型内保持液态的时间,增加石墨漂浮。炉料原始石墨尺寸大、数量多,未熔石墨微粒促进液态下石墨形核析出和石墨漂浮;纯净炉料过冷度大,则不利于形核析出石墨,漂浮较少。

主要防止措施:应根据壁厚控制碳当量(见表5-15),尤其要控制C当量<4.0%;适当使用废钢、含硅较低的生铁与回炉料搭配使用;控制残留稀土量不可过高;控制浇注温度适当;大断面铸件可适量添加阻止石墨化元素,如钼;局部放置冷铁也可防止该部位产生石墨漂浮。

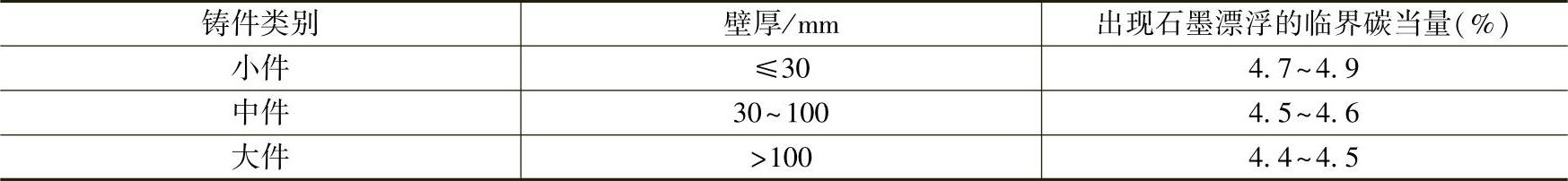

表5-15 铸件壁厚与出现石墨漂浮的临界碳当量的关系

7.碎块状石墨

1)形成原因及形貌特征。大型厚断面铸件凝固缓慢且共晶转变时间长,由于孕育衰退使石墨核心减少,形成数量少、尺寸大的石墨球;Ce及其他活性元素易于富集在共晶团边界,促使该区域过饱和碳析出形成蠕虫状多分枝石墨,其断面形态为碎块状;共晶转变时铁液中碳原子穿过包围石墨球的奥氏体壳各向均匀扩散使石墨各向均匀生长,由于奥氏体壳晶界处易吸附低熔点元素使其形成液体通道,碳原子沿通道优先扩散,使石墨球沿通道生长为连接的分枝,因此显微组织为少量大石墨球周围共晶团边界处均匀分布碎块状石墨和铁素体,石墨球也生长连接成分枝石墨,其宏观断面为界限分明的暗灰色斑点,主要产生于大断面铸件热节部位或冒口颈下。

2)影响因素和预防措施。产生此缺陷的主要原因是冷却缓慢,共晶凝固时间过长而引起的成分偏析和孕育衰退。

防止措施:应选用纯净炉料并根据干扰元素含量严格限制稀土(特别是Ce)的含量,一般应限制有效的轻稀土残留质量分数≤0.006%,重稀土残留质量分数≤0.018%,控制较低的碳当量(特别是Si质量分数<(2.5%~2.6%)可减少此缺陷);在铁液中添加微量Sb(质量分数0.002%~0.007%)可减少或消除碎块状石墨;采用钇基重稀土镁球化剂时可加入Sb:0.01%(质量分数)和Bi:0.01%(质量分数),可减少此缺陷,但对冲击值有不良影响;采用钡硅铁长效孕育剂或瞬时、型内孕育工艺也有一定效果;加快冷却,例如采用带冷却管并通入冷却剂不断导出热量的铸造工艺,是防止此缺陷的有力措施。

8.反白口

1)形貌特征。出现于铸件热节中心。宏观断面为界限清晰的白亮块,与该部位外观轮廓呈相似形;有时界限不清,呈方向性白亮针,常伴随缩松。金相观察为过冷密集细针状渗碳体,常邻接显微缩松。反白口多出现于小件,妨碍内孔加工,降低零件力学性能。热处理后可消除针状渗碳体,形成方向性虫状或链球状石墨,削弱强度。厚大铸件则表现为热节的中心珠光体量增加或呈网状渗碳体。其金相组织及扫描电镜照片如图5-17,图5-18所示。

图5-17 反白口金相组织×100

图5-18 反白口中针状碳化物的断口扫描电镜图片×1500

2)形成原因。最后凝固的热节中心偏析富集镁、稀土、锰、铬等白口化元素,石墨化元素的硅因反偏析而贫乏,增大该区残余铁液过冷度;同时由于孕育不足或孕育衰退不利于石墨形核;薄壁小件热节比大件冷却速度快,因此在偏析过冷和孕育不足的热节中心形成细针状渗碳体和缩松;铁液中含Cr、Te或稀土残留量过高易出现此缺陷。

球化处理前的原铁液成分一般选择在共晶点附近(球墨铸铁的共晶点由于有球化元素的存在实际上已移至4.6%左右),以不出现石墨漂浮为前提,通常希望为高碳、低硅、低磷硫。亦即:w(C)为3.5%~3.9%,w(Si)为1.0%~2.0%,w(Mn)为0.3%~0.9%,w(P)<0.10%,w(S)<0.08%。

为消除球化元素所造成的白口倾向,并同时细化石墨球,经过球化处理后的铁液还需进行孕育处理。一般情况下,最终铁液主要成分为w(Si)1.8%~3.3%,w(Mg残)0.03%~0.08%,w(稀土氧化物残余量)为0.02%~0.04%。

有关简明铸铁熔炼手册的文章

球墨铸铁阀体的造型、造芯均采用实体模样及芯盒。图7-6 球墨铸铁阀体爆破部位的金相组织浇注位置和分型面 铸造阀体一般采用水平浇注位置及水平分型。此阀体的水压试验强度为3.2MPa,采用水平浇注位置。浇注系统和冒口 中小型球墨铸铁阀体的浇注系统一般设在分型面上,内浇道设在法兰或阀体薄壁部位。......

2023-07-02

当铁液温度为1270~1350℃时,浇注温度对铬铁矿砂的抗金属渗透能力的影响不大,清砂效果基本相同。试样重达1.2t,总高度为1200mm。铬铁矿砂和S-1砂的高温强度比石英砂和锆砂高,并分别在900~1200℃出现强度高峰,这是因为发生了固体烧结。......

2023-07-02

氮气孔 产生原因是CO2气流保护层遭到破坏,使大量的空气侵入焊接区所致。防止措施是经常检查,及时发现并更换焊枪。氢气孔 产生原因焊缝表面的有杂质,CO2气体含有水分。防止措施是对焊件和焊丝表面作适当处理,对CO2气体进行提纯和干燥处理。表51 CO2气体保护焊焊接时产生气孔的原因及其防止措施......

2023-06-28

图5-1 焊接裂纹位置对于中、高碳钢、低合金钢等易淬火的材料焊接时,最易在热影响区产生这几种裂纹。焊道下裂纹的产生原因 由材料的碳当量高、焊接热影响区淬硬、焊缝金属中封闭着多量的氢所致。焊趾裂纹的产生原因 焊道在冷却凝固过程中受到焊道下面有缺陷地方的大的应力作用,再加上这时母材正在硬化不易变形便产生焊趾裂纹。......

2023-06-28

产生冷裂纹的根本原因是凝固后冷却到弹性状态时,铸件局部的铸造内应力超过了铸件本身的极限强度。图8-10 中速柴油机飞轮原铸造工艺简图1—顶注式浇注系统 2—出气孔 3—冒口 4—裂纹2.防止产生裂纹的主要对策防止产生裂纹的根本途径是尽量减小铸造收缩应力。根据飞轮的结构特征,其在砂型中的冷却时间约为48~144h。图8-11所示为大型飞轮铸造工艺示意图。......

2023-07-02

对于大型复杂的气缸体等铸件,目前尚不能完全避免铸造缺陷的产生。要根据铸件结构及铸造缺陷的特征,在不影响铸件结构强度、使用性能及确保安全运行等的前提下,选择较合适的修复方案,尽量减少损失。工业修补剂可用于铸件非加工表面的铸造缺陷的修复,如气孔、砂孔和渣孔等。4)配备技术熟练的气焊工人,防止焊接区域内部再产生气孔、夹杂和微裂纹等缺陷。......

2023-07-02

电缆沟的电缆井应有防止雨水侵入致使电缆泡在水中的措施,必要时应加排水泵。掌握喷灯或丙烷喷枪的火候,防止过热或欠火。管子整体热缩完毕后,管子的两端最后应重复加热,以保证其内部的黏合剂或热熔胶充分地热熔密封。3)接头各密封部位,如经移动,应再次加热,防止开胶。管子热缩以后,表面应光滑、无皱纹、无气泡,并能清晰地看到其内部结构的轮廓。......

2023-06-27

相关推荐