IGBT式弧焊逆变器的功率开关管容量较大,综合性能更优,生产调试比较方便,大、中、小功率得到全面的推广和应用,正在成为弧焊电源的主导产品。以全桥式逆变主电路为例,介绍图1-2-34a所示的IGBT式弧焊逆变器。UK在2.4~6.2V之间变化时,受控于UK的PWM输出脉冲宽比和主电路IGBT双管交替通断的占空比,均从45%变到0%。......

2023-06-25

普通重力铸造一般采用坩埚炉熔炼镁合金,其加热方式可以是电阻加热炉、油炉或燃气炉。由于镁合金的理化性质不同于铝合金,因而坩埚材料和炉衬耐火材料不同,并且需要对炉子结构进行适当修改。

镁合金的化学性质比较活泼,开始熔化时,容易氧化和燃烧,需要采取保护措施防止熔融金属表面氧化。镁合金熔体不同于铝合金,铝合金熔体表面会形成一层连续致密的氧化膜,阻止熔体进一步氧化,而镁合金熔体表面会形成疏松的氧化膜,氧气可以穿透表面氧化膜而导致氧化膜下面的金属氧化甚至燃烧。此外,熔融的镁合金极易和水发生剧烈反应生成氢气,并有可能导致爆炸。因此对镁合金熔体采用熔剂或保护气氛隔绝氧气或水蒸气是十分必要的。

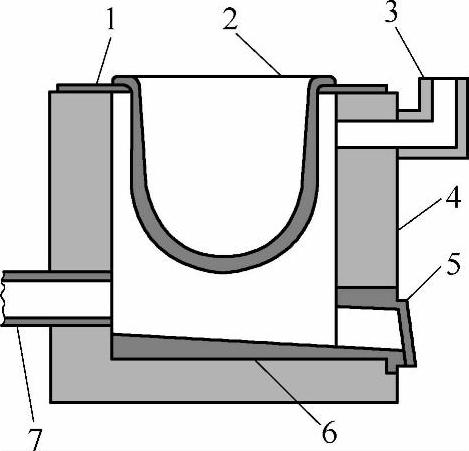

如图2-13所示为典型的戽出型燃料加热静态坩埚炉(镁合金熔炼用)的横截面,采用铸勺从敞开式坩埚内舀取金属液并手工浇注制备小型铸件。这种坩埚通过凸缘从顶部支起坩埚使坩埚底部留出空隙。这不仅有利于坩埚传热,而且为清理熔炼过程中坩埚外表面形成的氧化皮提供了足够的空间。此外,炉腔底部朝出渣门倾斜。由于火苗的冲击,燃料炉坩埚壁局部会出现逐渐减薄现象,因而需要定期检查坩埚壁厚,否则可能发生熔体渗漏事故。

图2-13 戽出型燃料加热静态坩埚炉横截面

1—铸铁支撑环 2—低碳钢坩埚 3—排气管 4—粘土耐火砖 5—除渣门 6—浇注的耐火材料 7—燃烧通道

一旦钢坩埚表面形成了氧化皮,氧化铁与镁熔体之间就可能发生镁热反应,放出大量热量,产生3000℃以上的高温,有可能发生爆炸。因此必须保证炉底没有氧化皮碎屑,并且在坩埚底部放置一个能盛装熔体的漏箱盘以防坩埚渗漏。特别是在某些难以确定是否形成了氧化皮的部位,可以在钢坩埚加热面上包覆一层Ni-Cr合金来减少氧化皮的形成,这样做并不会降低炉子的热效率。此外,镁合金熔体也易与一些耐火材料发生剧烈的反应,因此有必要合理选择燃烧炉炉衬用耐火材料。生产实践表明,高铝耐火材料和高密度“超高温”铝硅耐火砖(wSi=57%,wAl=43%)的使用效果很好。

设计燃料炉时,出渣门要便于开启。电阻加热型坩埚炉通常采用低熔点材料(如锌薄板)将出渣门封住。发生熔体渗漏时,锌虽然不能阻止镁合金熔体渗漏,但是可以抑制“烟囱”效应。“烟囱”效应往往会加速坩埚氧化。接近或高于熔点时,熔体会发生燃烧,在熔体表面撒熔剂或使用1%SF6混合气体下的无熔剂工艺可以抑制燃烧。当前,对铸造行业的环境控制日益严格,淘汰老式SO2顶戽出型燃料加热炉已成为如今的发展趋势。

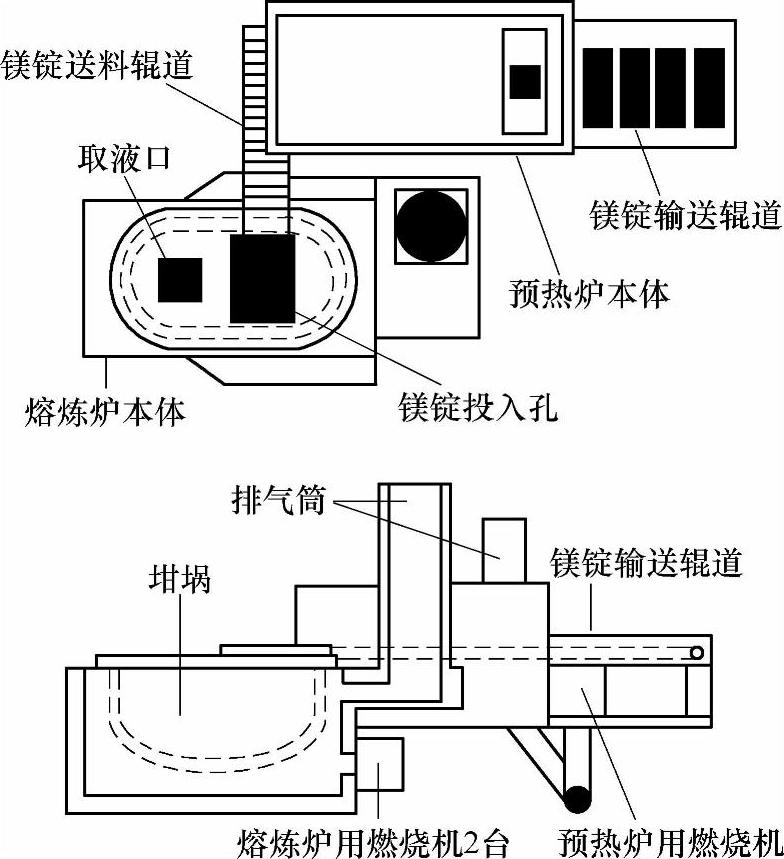

目前,工业生产中镁合金熔炼的主要设备包括预热炉、熔炼炉和保护气体混合装置等(见图2-14)。炉型有单室炉、双室炉和三室炉。这三种炉型的特点如下:

1)单炉室是熔炼和保温在同一炉内进行。

2)双室炉是熔化炉、保温炉各自独立工作,通过能加热且温度可控制的U形管输送金属液。由于加料时引起的温度波动和炉渣只存在于熔化炉中,因此可以保证镁合金溶液的纯净度。

3)三室炉中熔化室的温度较低,一般为650℃左右,因而有利于CO2气体保护,中间室起到集杂作用,供液室提供压铸用较高温度的镁合金溶液。

图2-14 镁合金熔炼设备示意图

目前大多数镁合金产品是采用压铸方法生产的,因此,与压铸机配套的镁合金熔炼炉应满足压铸机间歇式、快速供料、定量供给的要求。如图2-15所示为某公司生产的双室熔化炉,并有气体置换泵+虹吸式自动供料装置,专为冷室压铸机配套使用。如图2-16所示为Rauch公司生产的与压铸机配套的镁合金熔化炉,带有螺旋泵式自动供料装置。

有关有色金属熔炼入门与精通的文章

IGBT式弧焊逆变器的功率开关管容量较大,综合性能更优,生产调试比较方便,大、中、小功率得到全面的推广和应用,正在成为弧焊电源的主导产品。以全桥式逆变主电路为例,介绍图1-2-34a所示的IGBT式弧焊逆变器。UK在2.4~6.2V之间变化时,受控于UK的PWM输出脉冲宽比和主电路IGBT双管交替通断的占空比,均从45%变到0%。......

2023-06-25

当压力油从右端油口P2流入时,液压力和弹簧力方向相同,使阀芯紧压在阀座上,阀口关闭,液压油不通。液控单向阀的最小液控压力约为主油路压力的30%~50%。液动阀为主阀它可以改变主油路的方向,它的换向快慢可用控制油路中的单向节流阀来调节。这种阀的优点是可用反应灵敏的小规格电磁阀方便地控制大流量的液动阀换向。......

2023-06-25

(一)幻灯机的基本结构与工作原理幻灯机是将光学胶片上的影像,通过光路系统放大投射到银幕上的一种光学装置。图3-2幻灯机的光学部分(三)投影仪的优点和局限性1.投影仪的优点投影器构造简单、操作方便、体积小、携带方便。图3-3、图3-4和图3-5是常见的台式投影器的光学原理图、电气原理以及基本构造。投影器大都有一个工作灯泡和一个备用灯泡,它由灯泡切换装置来控制。承物台附在投影器一侧可放置投影片。......

2023-10-31

图3-40管状压电器件1.机械部分压电控制扫描器、距离控制器和扫描装置统称为STM中的机械部分,为了得到高性能的STM,对各部分控制器都有一定的要求。在STM测试时必须隔绝的两种扰动类型是震动和冲击。由于钨针尖能够满足STM仪器刚性的要求,因而被广泛地使用。......

2023-06-20

图10-37 典型机械控制式微波炉的电路原理当使用火力控制开关选择烧烤功能时,火力控制开关中的S5-3接通,S5-1与S5-2断开。电脑控制式微波炉的控制电路是采用微处理器为核心的自动控制、自动检测和自动保护的控制电路。图1038 典型电脑控制式微波炉的电路原理......

2023-06-26

曲轴系统由连杆、主和副、平衡轴轴承等组成的轴颈轴承和与此接合的轴承盖组成。曲轴轴颈轴承的负荷随活塞作用力大小和方向的改变而发生变化。图9-13 旋转轴承中产生油膜压力的两种形态1.摩擦系数连杆轴颈轴承的负荷和偏心线图如图9-14所示。连杆大头轴承的润滑油是通过旋转的曲轴内部通道供给,油路内的润滑油会产生离心力。......

2023-06-28

分流阀的用途和分类分流阀又称为同步阀。图4.62分流阀的图形符号分流阀集流阀分流集流阀单路稳定分流阀分流阀的工作原理如图4.63 所示,分流阀可以看作是由两个具有压力补偿的流量控制阀结合为一体构成的,它是具有压力反馈结构的流量调节器。......

2023-06-18

电渗析过程的原理如图6-15所示,该过程使用带可电离的活性基团膜从水溶液中去除离子。与此同时,在电极和溶液的界面上,通过氧化、还原反应,发生电子与离子之间的转换,即电极反应。发生的电极反应如下:图6-15电渗析原理示意图所以,在阴极不断排出氢气,在阳极则不断有氧气或氯气放出。在电渗析过程中,电能的消耗主要用来克服电流通过溶液、膜时所受到的阻力以及进行电极反应。......

2023-06-19

相关推荐