转子所受的机械载荷即为气体爆发压力,是与热负荷共同作用,因此不单独对转子机械应力进行分析。机械载荷作用下,最大应力出现在进气道旁的螺栓孔,此处螺栓预紧力最大。因此对气缸、前端盖、后端盖机械应力分布影响较大的载荷为螺栓预紧力。而对转子而言,转子不直接受螺栓预紧力的影响,其工作过程中仅受到气体爆发压力的作用,在爆发压力的作用下运动,其应力水平较低。......

2023-06-23

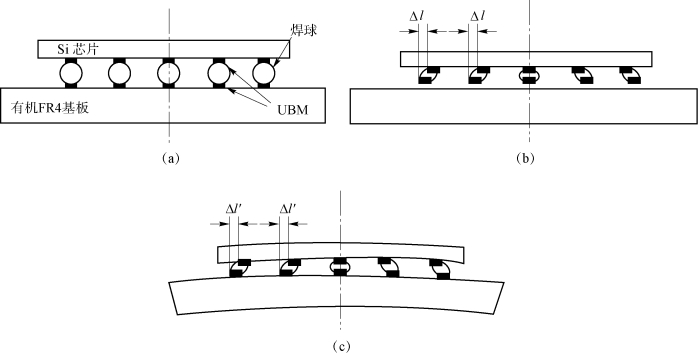

Si芯片与其基板之间的热膨胀系数的差异是造成热应力的原因。由于热应力引起的低周疲劳或者Coffin-Manson疲劳模式长期以来一直是可控塌陷倒装芯片焊接技术中的可靠性问题。为了克服这个问题,人们开发了具有与Si热膨胀系数几乎相同的陶瓷基板;此外,开发了使用Si晶圆作为Si芯片基板的技术。然而,对于低成本的消费产品,有机基板上的倒装芯片的热应力非常大,如图1.14(a)所示。由于Si(α=2.6×10-6/℃)和有机FR4基板(α=1.8×10-6/℃)的热膨胀系数之间具有非常大的差异,因此当芯片直接贴装时,芯片边角处的焊料接头存在着非常大的剪切应变。当焊料处于熔融状态时[图1.14(b)],虽然有机基板的膨胀远大于芯片本身,但没有热应力存在;而在冷却时,焊料凝固,热膨胀系数不匹配开始起作用。我们考虑室温与183℃之间的温差,其中183℃是锡铅共晶焊料的凝固温度,此外我们考虑1 cm×1 cm大小芯片边角处的焊料凸点,其剪切力等于Δl/l=ΔαΔT。如果取![]() ,即芯片对角线距离的一半,则可得Δl=18μm。假定芯片是刚性的,则基板会向下弯曲,这是因为固态焊料凸点阻止基板上表面收缩,所以基板下部收缩时产生弯曲[图1.14(c)]。

,即芯片对角线距离的一半,则可得Δl=18μm。假定芯片是刚性的,则基板会向下弯曲,这是因为固态焊料凸点阻止基板上表面收缩,所以基板下部收缩时产生弯曲[图1.14(c)]。

图1.14 倒装芯片结构中热机械应力产生的结构示意

(a)焊接前有机基板上的倒装芯片;(b)当焊料处于熔融状态时UBM层与焊盘之间未对准;(c)冷却至室温后板向下弯曲

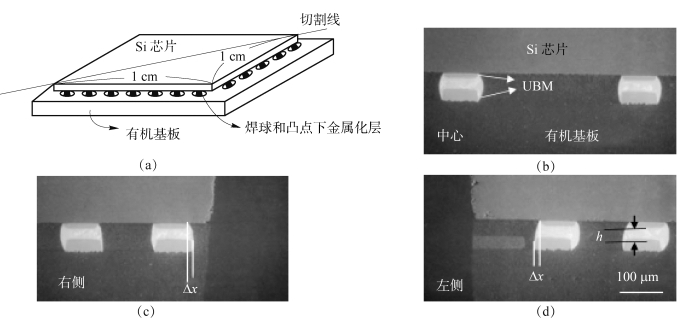

事实上,由于基板发生了弯曲,且焊料接头和芯片并非完全刚性,实际的Δl值将小于上文中给出的18μm的计算值。图1.15(a)所示为在倒装芯片和FR4基板之间的锡铅共晶焊料凸点的示意以及对角线方向上横截面的SEM照片。图1.15(b)所示为芯片中心部分的焊点接头的SEM照片,在中心位置处的上部芯片UBM层与下部基板上的焊盘之间对位良好。图1.15(c)所示为芯片右侧边角处的焊点互连情况,可观察到电路板上底部焊盘已向右移位约10μm。图1.15(d)所示为芯片左侧边角处的焊点情况,焊盘向左移动了同样的距离。标称剪切应变为Δl/h=10/60,其中h=60μm是芯片和基板之间的间隙。此外,芯片向下弯曲,弯曲的曲率半径为57 cm。显然,芯片、基板和凸点受到了应力作用。除了剪切应变之外,在焊料接头中可能存在正应力,特别是处于芯片中心位置处的那些焊料凸点。在回流过程中,这种热循环是反复作用的。器件正常工作期间,由于焦耳加热作用芯片将承载近100℃的工作温度,并在室温和100℃之间产生低周循环热应力导致焊料接头发生疲劳。尽管电子工业已经引入环氧树脂底充胶重新分布应力,但这种可靠性问题依然存在。

由于我们在图1.15(c)所示的结构中引入底部填充材料时,焊料接头已经处于变形状态,因此,更好的方式是在焊料接头还没有发生形变时就使用底部填充材料。即使可以这样做,我们仍然不能避免热应力问题。这是因为在随后的固态时效、热循环以及器件工作时,应力会重新恢复。如果焊料接头本身或其界面较弱,应力可能会导致其破坏。值得注意的是,正是这种大的剪切应变限制了倒装芯片制造中硅芯片的尺寸。直到我们已解决热应力问题前,芯片尺寸都会被限制在约1 cm×1 cm上。不过,现在也正在研制尺寸为2 cm×2 cm的芯片。

如图1.15所示,很明显,如果保持芯片和基板尺寸相同,且减小芯片与板之间的间隙h(或焊料凸点的直径),则剪切应变增大。但不明显的是,如果保持间隙不变,而增加UBM层和键合焊盘的厚度,可减少它们之间焊料凸点的实际厚度,并且将大大增加焊料接头的剪切应变。从图1.15(b)~图1.15(d)中可清楚观察到,其中UBM层和键合焊盘相当厚,因此它们之间的焊料层厚约为23μm。假设UBM层和其键合焊盘是刚性的,且焊料承受了所有剪切力,则其剪切应变将是Δl/h=10/23,而不是如上所给出的Δl/h=10/60。众所周知,较高的焊料接头将承受更低的热循环疲劳,但当前的趋势是使用更小尺寸的焊料凸点和更厚的UBM层。

图1.15 倒装芯片和FR4基板之间的共晶锡铅焊料凸点示意及对角线方向部分位置处的横截面SEM照片

(a)倒装芯片和FR4基板之间的锡铅共晶焊料凸点示意;(b)芯片中心部分焊料接头的SEM照片;(c)芯片右侧角落处的SEM照片;(d)芯片左侧角落处的SEM照片

此外,在UBM层和焊料之间形成厚的金属间化合物也将进一步减小未反应焊料的厚度,并增加剪切应变。尽管金属间化合物的总厚度仅为几微米,但如果我们采用小而薄的焊料接头,则其厚度效应不能忽略。虽然可以使用诸如Cu柱等厚UBM层来克服金属间化合物的剥落问题并增加接头的总高度,但其减小了焊料的厚度,因而会引起大剪切应变的新问题。当采用直径小于50μm的焊料凸点时,这个问题将会更加严重。若假设图1.15(d)中焊料凸点的直径为50μm,且UBM层和键合焊盘的厚度保持一致,那么它们之间的焊料层将更薄,且剪切应变将更大。由于不能降低反应温度和时间,因此也无法降低UBM层和焊料之间形成的金属间化合物厚度。

有关电子软钎焊连接技术 材料、性能及可靠性的文章

转子所受的机械载荷即为气体爆发压力,是与热负荷共同作用,因此不单独对转子机械应力进行分析。机械载荷作用下,最大应力出现在进气道旁的螺栓孔,此处螺栓预紧力最大。因此对气缸、前端盖、后端盖机械应力分布影响较大的载荷为螺栓预紧力。而对转子而言,转子不直接受螺栓预紧力的影响,其工作过程中仅受到气体爆发压力的作用,在爆发压力的作用下运动,其应力水平较低。......

2023-06-23

机械加工中,工艺系统在各种热源的作用下产生一定的热变形。细长轴在顶尖间车削时,热变形将引起工件内部的热应力,造成工件热伸长,导致其弯曲变形。如图6-14所示的虚线表示车床的热变形。因而,必须采取措施控制工艺系统温度变化,保持温度稳定。当加工中工艺系统热变形不可避免地存在时,常采取一些补偿措施予以消除,例如数控机床中,滚珠丝杠工作时产生的热变形可采用“预拉法”予以消除。......

2023-06-29

NB-800A立式加工中心配置了BT50-24T圆盘刀库凸轮式单臂双爪机械手自动换刀装置。该换刀装置主要由钩手手臂、凸轮机械手装置和圆盘式刀库3部分组成。......

2023-06-23

人类社会的发展对环境产生了极其巨大的影响。在一些大城市,机动车排放的氮氧化物已成为影响大气质量的首要污染物。扭转全球气候变暖趋势,给人类的子孙后代留下一个可供生存、可持续发展的环境,成为世界各国的共识。酸雨给地球生态环境和人类社会经济都造成了严重的影响。酸雨对土壤、水体、森林、建筑、名胜古迹等人文景观造成了严重的危害,不仅造成重大经济损失,更危及人类生存和发展。......

2023-08-11

任何焊接结构件中都不可避免焊接应力的存在,并且直接影响焊接结构的制造质量和安全使用性能。当[σmax]接近于屈服强度时,焊接残余应力的影响逐渐消失。(二)对刚度的影响焊接残余应力与外载引起的应力相叠加,可能使工件局部提前屈服产生塑性变形,工件的刚度会因此而降低。残余应力对稳定性的影响取决于杆件的几何形状和内应力分布。所以焊接残余应力的存在对工件的加工精度有不同程度的影响。......

2023-06-23

这是因为气焊焊缝及热影响区的晶粒粗大,需细化晶粒,故采用正火处理。正火较退火的冷却速度快,过冷度较大,其得到的组织结构不同于退火,性能也不同,如经正火处理的工件其强度、硬度、韧性较退火为高,而且生产周期短,能量耗费少,故在可能情况下,应优先考虑正火处理。......

2023-10-08

在熔化极电弧焊过程中,电弧燃烧过程既产生大量热能,又产生一些被称为电弧力的机械力。电弧力对熔滴过渡、焊缝成形及焊接过程等均影响很大。这个电磁力F1、F2称为电磁收缩力。这个力称为电弧静压力,在电弧中心最大,在电弧边缘较小,使熔池形成凹陷熔深。图1-1-3 流态导体电磁收缩力图1-1-4 圆锥形电弧模型图1-1-5 电磁收缩力等压曲线等离子流力 等离子体是在温度高、电流密度大的电弧中心部分高度电离而形成的一种电弧等离子体。......

2023-06-25

因此,工作生活冲突还应该包含主观客观纬度,与工作家庭冲突的两个方向综合形成四个因素,即工作对家庭的主观和客观影响,以及家庭对工作的主观和客观影响。......

2023-08-02

相关推荐