本桥逆变阶段电枢回路的电压方程为式中,Udβ为逆变状态变流器输出电压;E为电动机反电动势;Id为电枢电流。该阶段电流图2.6 反组桥建流阶段图2.7 回馈制动阶段在回馈制动中随着转速下降,反电动势E下降,在E下降的同时,应使Udβ同步下降,以保持最大电流Idm制动,使制动速度最快。到制动末期转速已经很低,即使β→90°、Udβ→0,反电动势E也不能再维持最大电流,Id将减小直到0,随之转速也下降到0,制动过程结束。......

2025-09-29

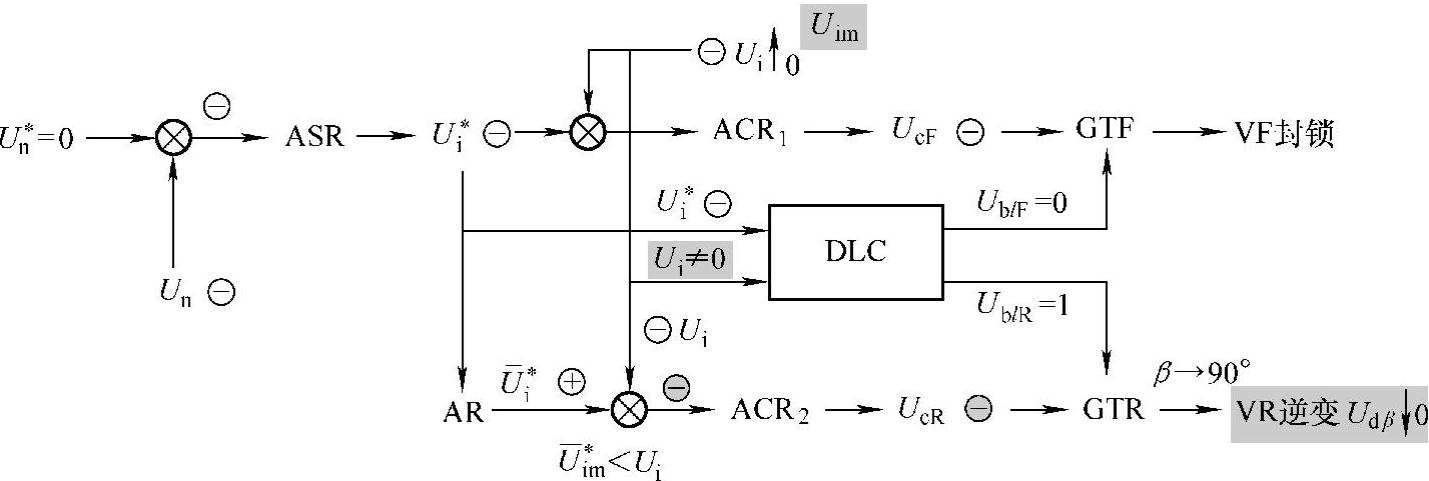

1.逻辑无环流可逆调速系统的组成

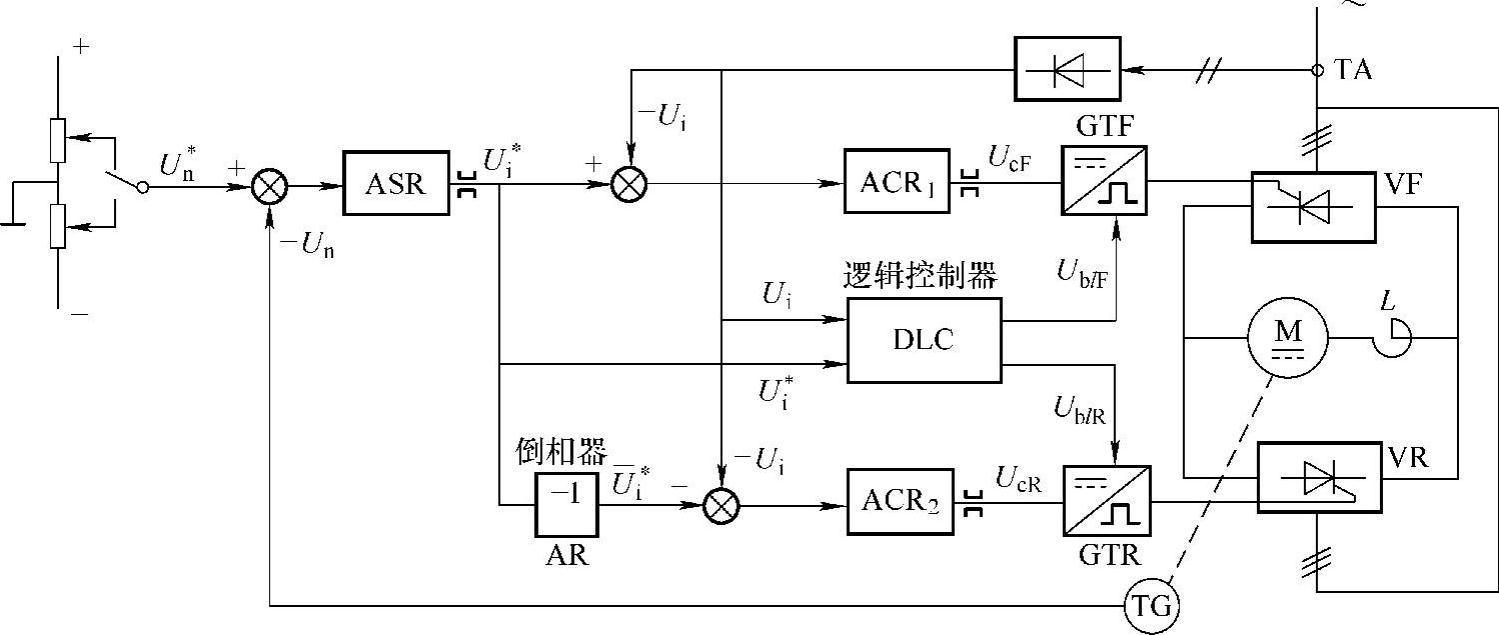

逻辑无环流可逆调速系统的组成如图2.9所示,晶闸管组成的正组变流器VF和反组变流器VR反并联组成电动机可逆主电路。电路中,电感L的作用是减小电流脉动,并减小电流的断续区,改善系统的机械特性。测速发动机TG用于检测转速,在电动机转向改变时转速反馈信号Un的极性随之改变。系统通过电流互感器TA和不控整流器检测交流侧电流,从而间接检测电动机电枢电流,得到电流反馈信号Ui。因为逻辑无环流系统的两组变流器不同时导通,检测的电流信号Ui只反映其中一组变流器的电流情况,又因为交流侧检测的电流信号Ui不能反映电流的方向,所以系统使用了两个电流调节器分别控制两组变流器。

图2.9 逻辑无环流可逆调速系统的组成

系统的控制主要由转速闭环和电流闭环组成,包含了一个转速调节器(ASR),两个电流调节器(ACR1和ACR2)。ACR1用于电枢正向电流的调节,ACR2用于电枢反向电流的调节,ASR和ACR均采用带输出限幅的PI调节器。ASR的输出Ui∗为电流的给定信号(也是转矩信号),ACR1和触发器GTF组成正组变流器VF的控制通道;倒相器AR、ACR2和触发器GTR组成反组变流器VR的控制通道,由于AR的倒相作用,ACR2输入信号Ui∗与ACR1输入信号Ui∗的极性总是相反,因此两个电流调节器的输出UcF和UcR极性也相反,使两台变流器的工作状态(整流或逆变)总是相反。一般两个触发器GTF和GTR的零位都整定在90°,即UcF=UcR=0时,正组和反组的控制角都为90°。两路移相信号UcF和UcR的极性相反,使两个触发器输出的控制角,在⊕UcF=㊀UcR时,αF=βR;在㊀UcF=⊕UcR时,βF=αR,这统称为α=β控制。

在逻辑无环流系统中,任何时候两台变流器只有一台工作(开放),另一台不工作(封锁),这由逻辑控制器实现。

2.逻辑控制器

逻辑控制器(DLC),如图2.10所示,有两路输入信号(Ui∗、Ui)和两路输出信号(UblF、UblR)。两路输出信号中,UblF控制正组触发器GTF的脉冲输出,UblR控制反组触发器GTR的脉冲输出。在UblF或UblR为“1”时,相应的触发器输出脉冲,变流器有触发脉冲而开放;在UblF或UblR为“0”时,相应的变流器触发脉冲被封锁,变流器不会导通。至于开放的变流器是工作于整流还是逆变状态,取决于该控制通道中ACR输出的移相控制信号Uc。UblF和UblR的状态必须是互反的,任何时候只能是一个为“1”,一个为“0”,以保证两台变流器中总有一台被封锁,以阻断变流器之间的环流通路,使之不会产生环流。

图2.10 逻辑控制器

无论电动机制动或改变转向都需要电动机转矩改变方向,即电枢电流改变方向,但是转速给定信号Un∗的极性变化(“+”或“-”)仅反映了转向改变的要求,不能反映减速和制动对转矩方向改变的要求,只有ASR的输出信号Ui∗的极性在减速、制动和转向改变时都发生变化,因此Ui∗极性变化是DLC输出状态切换的条件之一。从表2.1可见,变流器状态的切换必须在本桥逆变结束,电枢电流下降为0之后,如果本桥逆变没有结束,电流还没有下降到0,电流反馈信号Ui=0,就改变DLC的输出,切换两组变流器的工作状态,就会发生本桥逆变失败的故障。因此综上所述,DLC逻辑切换的条件可归纳为:①Ui∗的极性改变——逻辑切换的必要条件;②Ui=0——逻辑切换的充分条件。只有当这两个条件都满足后,DLC的输出状态才能改变,两组变流器的工作状态(开放和封锁)才能相互切换。

根据变流器状态和可靠切换的要求,DLC的组成包括电平检测、逻辑判断、延时控制和连锁保护四部分(见图2.10),其各部分功能如下:

1)电平检测。检测Ui∗极性和Ui的零电流信号。当Ui∗极性为“+”时,输出转矩极性信号UT=1,当Ui∗极性为“-”时,输出转矩极性信号UT=0。当有电流Ui≠0时,使零电流信号Ui0=0,当电流下降到0时(Ui=0),使零电流信号Ui0=1。

2)逻辑切换。根据逻辑切换条件,在转矩信号UT极性(0或1)发生变化,且零电流信号Ui0=1后发出变流器工作状态切换信号,若封锁正组变流器,开放反组变流器,则UF=0、UR=1,若封锁反组,开放正组,则UR=0、UF=1。

3)延时控制。因为零电流检测有一定的精度,尤其在电流很小时电枢电流会出现断续现象,所以虽然检测到零电流,但其实际电流还没有真正为0,电感能量还没有完全释放,本组变流器还在逆变中,这时封锁本组变流器会发生逆变颠覆现象,因此逻辑判断还要经过一定延时再发出封锁信号,以确保电流下降到0后,再封锁本组逆变器。这段延时称为“封锁延时”。封锁延时的时间一般为电流脉动的0.5~1周期,对于三相桥式变流器约为2~3ms。

被封锁的变流器,其晶闸管PN结形成阻挡层、恢复阻断能力需要一定的时间,如果过早地开放反组变流器,则反组输出的电压可能使正在关断过程中的晶闸管误导通,发生两组变流器同时导通的故障。因此,在一组变流器封锁后,还需要经过一定延时才能开放另一组,以确保被封锁组晶闸管可靠关断。这段延时称为“开放延时”。对于三相桥式变流器,开放延时常取5~7ms。

4)连锁保护。连锁保护是确保逻辑控制器输出信号UblF和UblR互反的安全措施,尽管逻辑判断输出的信号UF和UR是互反的(0和1),为防止意外仍需要加连锁保护,一旦出现UF和UR同时为“1”的情况,使逻辑控制器输出信号UblF和UblR都为“0”,即同时封锁两组变流器的触发,并发出报警信号。正常时:

UblF=1,正组变流器开放;UblR=0,反组变流器封锁;(https://www.chuimin.cn)

UblF=0,正组变流器封锁;UblR=1,反组变流器开放。

在数字化调速系统中,调节器和逻辑控制器已都由软件来实现。

3.逻辑无环流直流可逆系统的工作过程

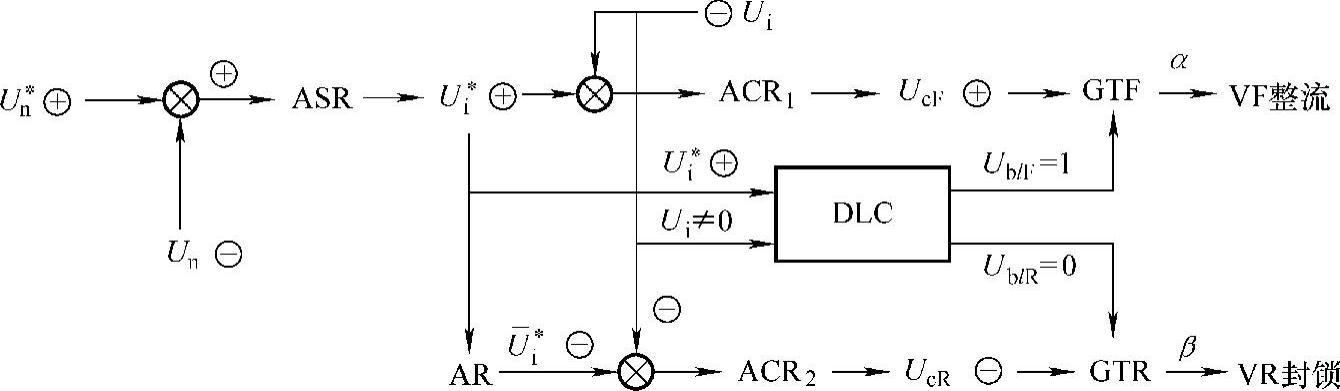

(1)正转起动和运行在系统起动前,Ui∗=0、Ui=0,逻辑控制器UblF和UblR输出都为“0”,两组变流器都封锁。发出正转信号后Un∗极性为⊕,ASR输出Ui∗极性变⊕,在没有产生电流前Ui=0,DLC输出UblF=1、UblR=0,正组变流器开放,反组封锁。正组变流器控制通道ACR1和GTF输出极性都为⊕,正组变流器VF工作在整流状态。反组控制通道因为倒相器AR的作用,Ui∗极性为㊀,但UblR=0,反组变流器VR被封锁。电动机正转起动和运行时系统各单元的输出极性和工作状态如图2.11所示,图中没有考虑使用模拟调节器时的倒相作用。

图2.11 正转起动和运行时系统各单元的输出极性和工作状态

(2)正转制动

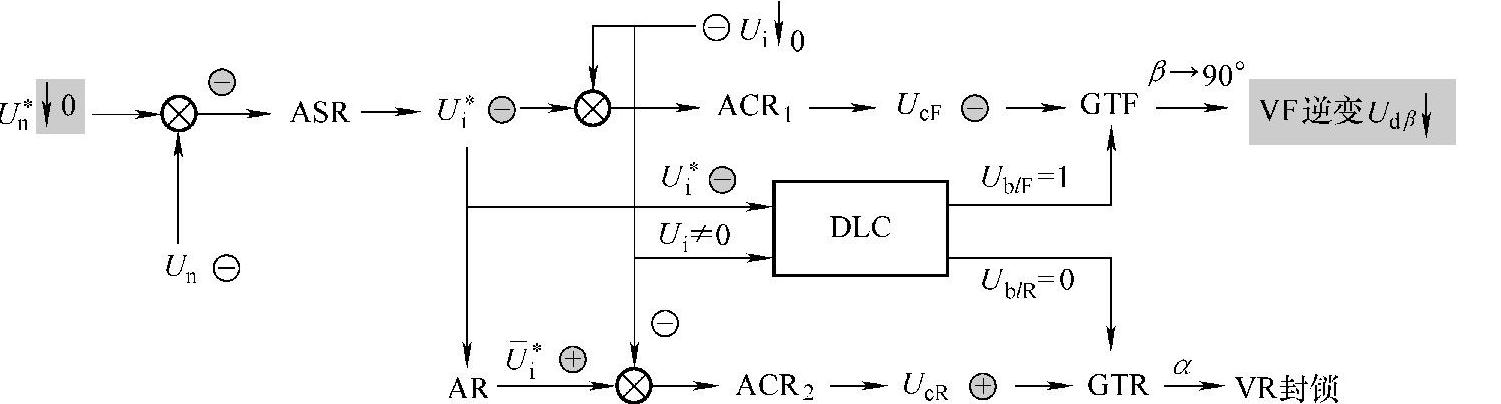

1)本组逆变阶段。如果调节转速给定Un∗下降为0(制动情况),则因为实际转速还没有变化,Un极性仍为㊀,ASR输出Ui∗极性变㊀,使正向控制通道GTF输出控制角从α推到β,正组变流器从整流变为逆变,电枢电流开始下降(本桥逆变)。这时尽管Ui∗极性已变㊀,但电流还没有到0,Ui≠0,DLC输出状态不变,反组变流器VR仍在封锁中。该阶段系统各单元的输出极性和工作状态如图2.12所示(与图2.11所示状态有变化的信号已用灰色标出)。

图2.12 本组逆变阶段各单元的输出极性和工作状态

2)他组建流阶段。在本组逆变中,随着电感能量的释放电流下降到0,Ui=0,DLC输出切换的条件已经满足,经过DLC的切换控制和关断延时,UblF从1→0,VF封锁,再经过开放延时后UblR=1,反组变流器VR开通,进入工作状态,因为从发出制动指令后Ui∗已为⊕,GTR输出脉冲控制角为α,因此VR开通就进入整流状态,输出电压Udα与电动机反电动势E同方向,电枢电流反向并迅速上升(反向建流),电动机进入反接制动阶段,转速下降。该阶段系统各单元输出变化如图2.13所示。

图2.13 他组建流阶段系统各单元输出变化

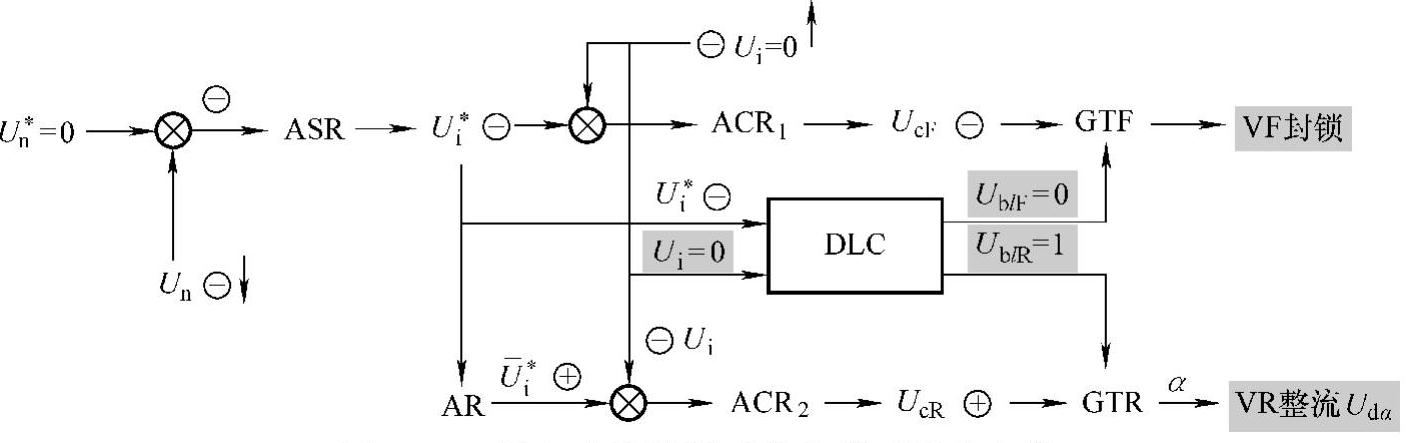

3)回馈制动阶段。在反组建流阶段,因为电动机是反接制动,电流上升很快并出现超调,Ui>U∗im,使ACR2的输入偏差变“-”,输出UcR变“-”,将变流器VR的控制角从α推到β,DLC状态没有变化,变流器VR仍开通,输出电压反向,VR进入逆变状态,电动机也进入回馈制动,在转速下降中电动机动能转化为电能经VR回输电网。回馈制动阶段是电动机制动的主要阶段,该阶段系统各单元输出变化如图2.14所示。随着转速的下降Un↓并趋近Un∗=0,ASR输出的Ui∗↓,AR输出的Ui∗也下降,GTR输出控制角β→90°,使VR输出的逆变电压Udβ随转速下降而减小,在回馈制动中保持逆变电流为最大,实现了电动机的快速制动。

图2.14 回馈制动阶段系统各单元输出变化

以上是电动机正转制动情况,正转制动结束后如果给出反转信号,电动机将开始反转过程,如果在正转时直接将Un∗↓变到“-”值,即要求电动机反转,则其制动过程与上述相同,不同的是制动的末期,电流没有下降的过程,电动机维持最大反向电流直接开始反向起动(见图2.8)。

相关文章

本桥逆变阶段电枢回路的电压方程为式中,Udβ为逆变状态变流器输出电压;E为电动机反电动势;Id为电枢电流。该阶段电流图2.6 反组桥建流阶段图2.7 回馈制动阶段在回馈制动中随着转速下降,反电动势E下降,在E下降的同时,应使Udβ同步下降,以保持最大电流Idm制动,使制动速度最快。到制动末期转速已经很低,即使β→90°、Udβ→0,反电动势E也不能再维持最大电流,Id将减小直到0,随之转速也下降到0,制动过程结束。......

2025-09-29

例如图2.1所示的升降机可逆调速系统,电动机由一台电力电子变流器供电,采用转速和电流双闭环控制。直流可逆调速系统主电路如图2.2所示。其中,图2.2a所示为两台晶闸管变流器反并联的可逆电路,图2.2b所示为H形PWM变流器的可逆电路。......

2025-09-29

图1.10 调压调速静特性调速范围与静差率的关系 生产机械一般不仅要求转速能在一定范围内调节,并且要求负载等变化对转速的影响小,以保证生产过程的稳定性,提高产品质量。也就是说,要求在一定调速范围内,尽管负载变化,但静差率都小于规定指标。调速系统主要的抗扰性能指标有动态降落ΔCmax和恢复时间tv等,如图1.11b所示。......

2025-09-29

图2.2a所示的晶闸管可逆系统,从“环流”角度出发可以分为有环流控制系统和无环流控制系统两类。采用这种控制模式的可逆系统称为无环流可逆系统。现在的直流电动机可逆调速系统主要采用逻辑无环流控制方式,有环流控制和错位无环流可逆系统已逐渐淘汰,因此下面主要介绍逻辑控制的无环流可逆调速系统。......

2025-09-29

针对S7-300/400 PLC的开关量控制,需要重点掌握STEP7的位逻辑指令。STEP 7位逻辑指令可以分为位逻辑运算指令、定时器指令、计数器指令、位测试指令。其余置位和复位指令、上升沿与下降沿、取反等与S7-200等小型PLC相同,不再一一列出。STEP 7定时器可分为5种,见表3-1。......

2025-09-29

带钢纠偏系统的设备主要由纠偏辊装置、液压系统、带钢位置检测元件和电气控制系统组成。在国内各钢厂冷轧带钢生产线上使用最多的是由德国EMG公司设计生产的纠偏系统,所以下面以EMG设备为例做简单介绍。在使用积分型纠偏辊时必须配有位置反馈信号,以防止辊子过度摆动而引起系统振荡。......

2025-09-29

如果需要液压系统终止工作,则可以停泵。4)系统设有安全溢流阀和单向阻尼阀,可以防止液压缸过载和倾炉缸下降时超速,安全可靠。此缸倒置后可减轻因粉尘及飞溅钢花引起缸唇口密封过早磨损,从而可减轻活塞杆拉伤所造成的液压缸渗油。......

2025-09-29

图1.43所示是晶闸管-直流电动机开环直流调速系统主电路模型,模型中主要模块提取路径见表1.11。现以例1.2的双闭环控制直流调速系统为例说明。......

2025-09-29

相关推荐