整个系统由西门子S7-300控制器、ET200M I/O系统、WinCC组态软件包、PROFIBUS现场总线、以太网,西门子MASTERDRIVES 6SE70变频器等组成先进的全集成、全数字化系统。ET200M分布式I/O站通过PROFIBUS-DP现场总线与S7-300控制器进行实时通信。每个ET200M分布式I/O站最多可配置8个S300系列的I/O信号接口模块。变频器均采用西门子6SE70型通用变频器。......

2023-06-19

1.MM440变频器在石油气压缩机上的应用

某公司有两台石油气压缩机,配有两台电动机,单台额定功率75kW,运行时一台运行一台备用,而在实际生产中只需大约45kW输出功率,压缩机在低于额定工况条件下运转,负载率较低,而且其风压与流量大小要靠手动阀门调节,操作困难,也浪费大量电能。因此,采用变频调速技术进行改造,用PLC实现自动调节和各种控制功能。

采用变频器改造时需要满足工艺要求:正常生产过程中,两台压缩机应至少有一台运行,即使在相互切换时,也不允许出现两台机器全部停机的现象;保持压缩机出口压力在预定值;能实现对压缩机运行状态进行分析,以实现预测性检修。

(1)系统控制原理

工艺专业设定的压缩机管网正常出口压力为P1,现场实际测定的压力为P2,根据压力差ΔP=P2-P1值的大小由PLC内PID功能模块进行PID运算,控制变频器来改变电动机转速,以达到所需要的压力。当ΔP>0时,现场压力偏高,则提高变频器输出频率,使电动机转速加快,提高实际风压;当ΔP<0时,现场压力偏低,则使转速降低,ΔP减小。这样不断调整,使ΔP趋于零,现场压力在设定值附近波动,保证压力稳定。系统结构如图8-9所示。

由于压缩机长期运行,造成各部件间隙变大,这样引起的振动会越来越大,容易造成各部件的损坏。需要利用控制系统对现场情况进行判断分析,提前对压缩机进行计划性维护保养,这样可大大延长设备的使用寿命,提高设备的运行可靠性,减少设备故障引起的非计划停车。

(2)系统配置

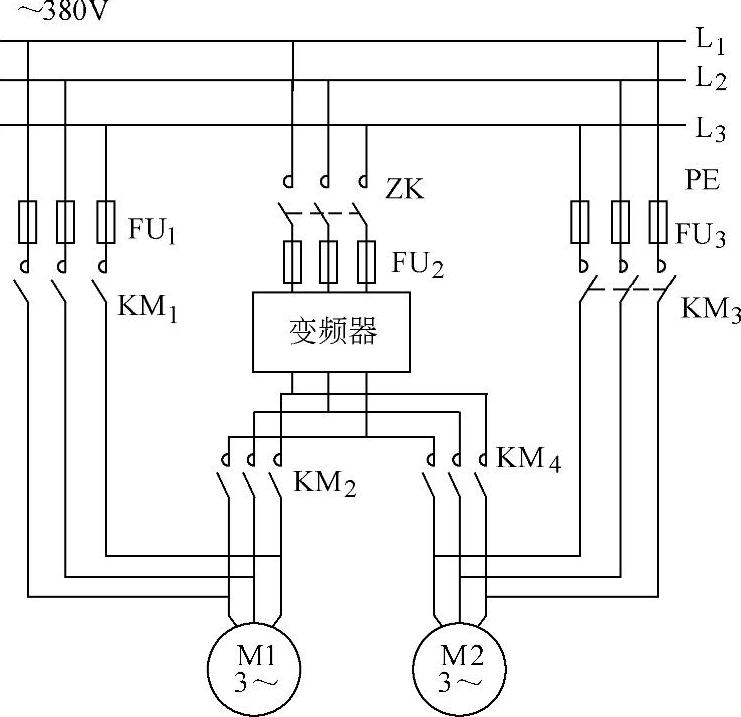

该系统由一台MM440变频器、一台S7-200型PLC以及接触器、操作按钮、一台现场压力变送器和两台振动测量装置组成。用PLC实现压缩机出口压力单回路闭环PID控制,由振动变送器对压缩机状态进行监控分析。系统主电路如图8-10所示。

图8-9 系统结构

图8-10 系统主电路

电动机M1和M2各有两种起动方式,可通过转换开关选择变频/工频起动方式。

在正常情况下,电动机M1处于变频器调速状态,电动机M2处于停机状态。现场压力变送器检测管网出口压力(4~20mA模拟信号),并与预定值相比较,经PLC内部专用PID指令进行运算,得到变频器所需频率信号,自动调节电动机转速,达到所需管网压力。

当需要从电动机M1切换到M2时,接触器KM2断开,KM1闭合,此时电动机M1工作在工频下,在变频器完全停止后,KM4闭合,变频器重新起动,电动机M2在变频器驱动下起动;完全起动后,KM1断开,电动机M1停止,切换操作结束。电动机M2切换到M1过程类似。

按下“停车按钮”,PLC控制所有接触器断开,变频器停止工作。

通过PLC内部程序设定报警及联锁保护,一旦出现故障立即停止相应操作并报警。设置相应故障代码,使维护人员可根据故障信息方便查找到故障点,如压缩机油压低、水压低等信号,可由现场防爆压力表测得,直接送至PLC,由PLC控制实现声光报警并延时停车。通过现场设置的振动传感器,将信号送至PLC对空压机运行状况进行显示和诊断。

采用变频器和PLC配合使用,既实现了压缩机的软起动,减小了起动电流对电网的冲击,降低了能耗,又实现了闭环自动控制及自动调节,使得运行更加稳定可靠。变频器、PLC、接触器等可以安装在以太空置柜内,可以就地或远控操作,方式简单灵活。

本系统可扩展性较好,若有多台压缩机在变频/工频供电方式下运行时,只需将增加信息或信号引至PLC,即可实现整个系统的自动控制。如果生产需要,本系统也可方便接入DCS或上位机,建立人机界面的监控系统。

PLC须实现KM2和KM4之间的互锁,以防止两台电动机同时变频起动,使变频器因过载而损坏。但是,变频控制柜的总电源需按两台电动机负载容量考虑。

2.MM440变频器在化工企业搅拌机上的应用

(1)系统介绍

燕化某聚丙烯装置的催化剂搅拌流程如图8-11所示,催化剂由料罐经球阀进入搅拌罐。变频器驱动的电动机带动搅拌扇叶进行搅拌,再通过真空阀搅拌均匀,达到要求的催化剂送到催化剂进料泵参与下一步的化学反应。

搅拌机负载在起动时具有粘滞效应,变频器的连续提升功能和起动提升功能可在搅拌机低频运行和加速过程中提供250%的电动机额定电流,增加电动机的低频转矩和起动转矩,满足搅拌机运行的要求。

搅拌机对驱动装置的转速控制精度,动态和静态品质都要求不高,只要它能根据DCS的速度指令稳定可靠的运行,就可以满足生产的要求。

(2)系统操作回路

图8-11 搅拌流程

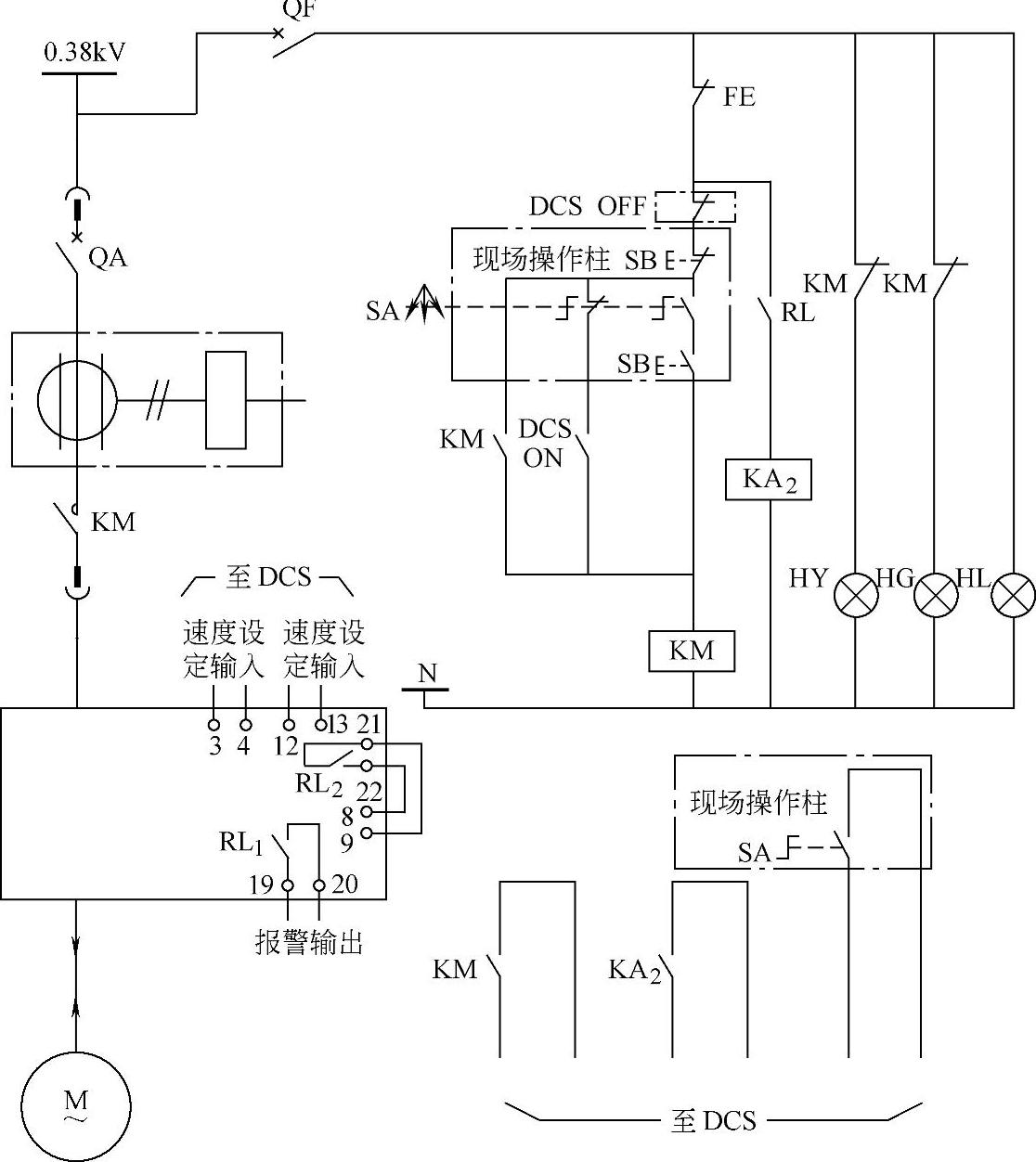

系统操作回路原理图如图8-12所示。

这是一个开环控制系统,变频器的起动/停止操作信号来自现场操作柱或DCS。模拟量的速度基准值由DCS提供(图8-12中端子3-4);同时,变频器向DCS反馈一个电动机的转速实际值(图8-12端子12-13)。操作人员根据搅拌罐的仪表测量信号和实际转速值,向变频器发出提高或降低电动机转速基准值的指令。RL2的常开接点(端子21-22)在上电自检正常后闭合,端子5接入“ON”信号,才允许释放变频器的输出,保证了变频器的安全。

控制室内的操作人员根据现场监测仪表的测量信号和变频器送到DCS的实际转速信号,得出提高或降低电动机转速的命令,并在必要时起动和停止搅拌。

作为通用型变频器,MM440具有优化的多路模拟量/开关量的I/O。现场操作回路和DCS的控制系统可方便、灵活地利用它们来完成生产过程的控制,并实现对变频器的调速和运行监视。本控制系统充分利用设备本身的硬件资源,满足了生产的要求,运行可靠维护量小,节约维修费用。

3.MM440变频调速系统在化工厂空压机(空气压缩机)系统上的应用

(1)系统概述

在大型化工厂的能量损耗中,大功率空压机系统的电能损耗占据了一个很大的比例。由于空压机长期恒速运行,不能根据实际用风量的变化自动调节空压机转速,或由于空压机系统在选型时,功率选得过大,造成白白消耗了大量电能。为了将电耗降下来,提高经济效益,越来越多的企业采用了变频器。由于采用了变频器控制、空压机软起动、软停止,从而避免了直接起动对电网的冲击;同时也避免了对空压机的机械冲击,使空压机的寿命延长。

(2)系统配置及变频器的主要参数

对于该厂的3台75kW空压机设备,采用两台以MM440型变频器为核心的变频控制柜取代原来的星-三角控制柜。

变频器的主要调节参数如下:

P0700=2,P0701=1,P1000=2,P1080=30,P1082=50,P1120=30,P1121=30。

根据工厂运行记录,投入两台空压机运行,24小时连续工作,消耗电能计算如下:

每年消耗电能(75kW×2)×24h×365=1314000度;采用变频控制后空压机节能达到了20%左右,每年节约电能1314000度×20%=262800kW·h,即每年该空压机组节约电能大约达到262800kW·h左右。

采用变频控制柜以后不仅节约了大量的电能,同时实现了全自动控制,大大降低了操作人员的劳动强度,减少了机组启停的电流和机械冲击,延长了机组的使用寿命。

图8-12 系统操作回路原理图

有关西门子系列变频器及其工程应用的文章

整个系统由西门子S7-300控制器、ET200M I/O系统、WinCC组态软件包、PROFIBUS现场总线、以太网,西门子MASTERDRIVES 6SE70变频器等组成先进的全集成、全数字化系统。ET200M分布式I/O站通过PROFIBUS-DP现场总线与S7-300控制器进行实时通信。每个ET200M分布式I/O站最多可配置8个S300系列的I/O信号接口模块。变频器均采用西门子6SE70型通用变频器。......

2023-06-19

印刷部及纸张输送线均采用西门子MASTERDRIVES 6SE70系列变频器。本系统可以简单地划分为两大部分,纸张输送处理部分由MASTERDRIVES VC来进行速度控制、速度同步,印刷部由MASTERDRIVES MC来进行同步印刷。MASTERDRIVES MC伺服驱动配置系统原理如图8-45所示。其中速度辊用MASTERDRIVES MC交流变频器控制的1PH7主轴电动机拖动;两组印刷滚筒分别由两个MASTERDRIVES MC交流伺服变频器控制的主轴电动机拖动。......

2023-06-19

表8-1 变频器主要调试参数在4台沉没泵上应用MM440变频器的,延长了电动机的使用寿命,而且在设备稳定运行、保护、节能等各方面都达到了原设计的目的,效果十分明显。变频器在氧化铝生产流程中有较好的推广前景。变频器采用西门子公司的MM440系列变频器。......

2023-06-19

本节将以河南某水泥厂管状带式输送机为例,就西门子MASTERDRIVES变频器在管状带式输送机上运用的优点和控制策略进行阐述。系统硬件构成西门子MASTERDRIVES变频器采用先进的矢量控制原理,是具有IGBT逆变器和全数字技术控制的电压源型变频器。西门子MASTERDRIVES变频器有多种控制形式,包括U/f模式、无速度检测的矢量控制模式、带速度检测的矢量控制模式等,其控制形式性能见表8-18。......

2023-06-19

可编程序控制器、变频器、伺服电机、人机界面是驱动控制系统中不可缺少的组成部分。通常,纺织机械系统中的电动机普遍采用通用变频器控制,所有的变频器则统一由PLC控制。图解演示例如,图11-35所示变频器在电梯智能控制中的应用。图11-35 变频器在电梯智能控制中的应用5.变频器在民用改善环境中的应用随着人们对生活质量和环境的要求不断提高......

2023-06-24

图4-16 变频器与电源再生变频器组合时的连接电路图4-17 回馈电网制动原理图回馈制动技术性能及特点回馈制动技术性能见表4-5。目前,深圳佳能电子公司采用加拿大技术,已开始专门从事变频制动装置的制造和应用,还有深圳英腾电气有限公司,也生产能耗制动及回馈制动产品。在以下行业的设备上,使用回馈制更为迫切:1)制药厂内葡萄糖结晶用的高速分离机。......

2023-06-19

相关推荐