通常情况下只检测涂层与基体之间的结合强度,简称为结合强度。涂层结合强度定性检测试验的特点是简单易行,可迅速得知涂层结合力的基本状况,但准确度不高;而定量检测试验虽然较复杂,但试验数据准确,可反映涂层真实的结合强度。杯突试验也称为深引试验,常被用来检验薄板金属较硬涂层的结合强度。同样选取5个试样进行试验,测定计算5个试样的算术平均值作为涂层的结合强度。......

2025-09-29

涂层厚度的检测包括局部厚度的检测和平均厚度的检测。检测方法有非破坏性检测(无损检测)和破坏性检测两种。

热喷涂涂层无损检测方法主要有磁性法、涡流法、测量法等,破坏性检测法主要有金相显微镜法。

1.磁性法

磁性法工作原理是以探头对磁性基体磁通量或互感电流为基准,利用其表面的非磁性涂层的厚度不同,对探头磁通量或互感电流的线性变化值来测定涂层厚度,故该方法适应于磁性基体上非磁性涂层厚度的检测。磁性测厚仪目前已有多种商品,如CH-1型、DHC-1型、QCC-A型等。由于该方法简便易行,大多数现场使用此方法。

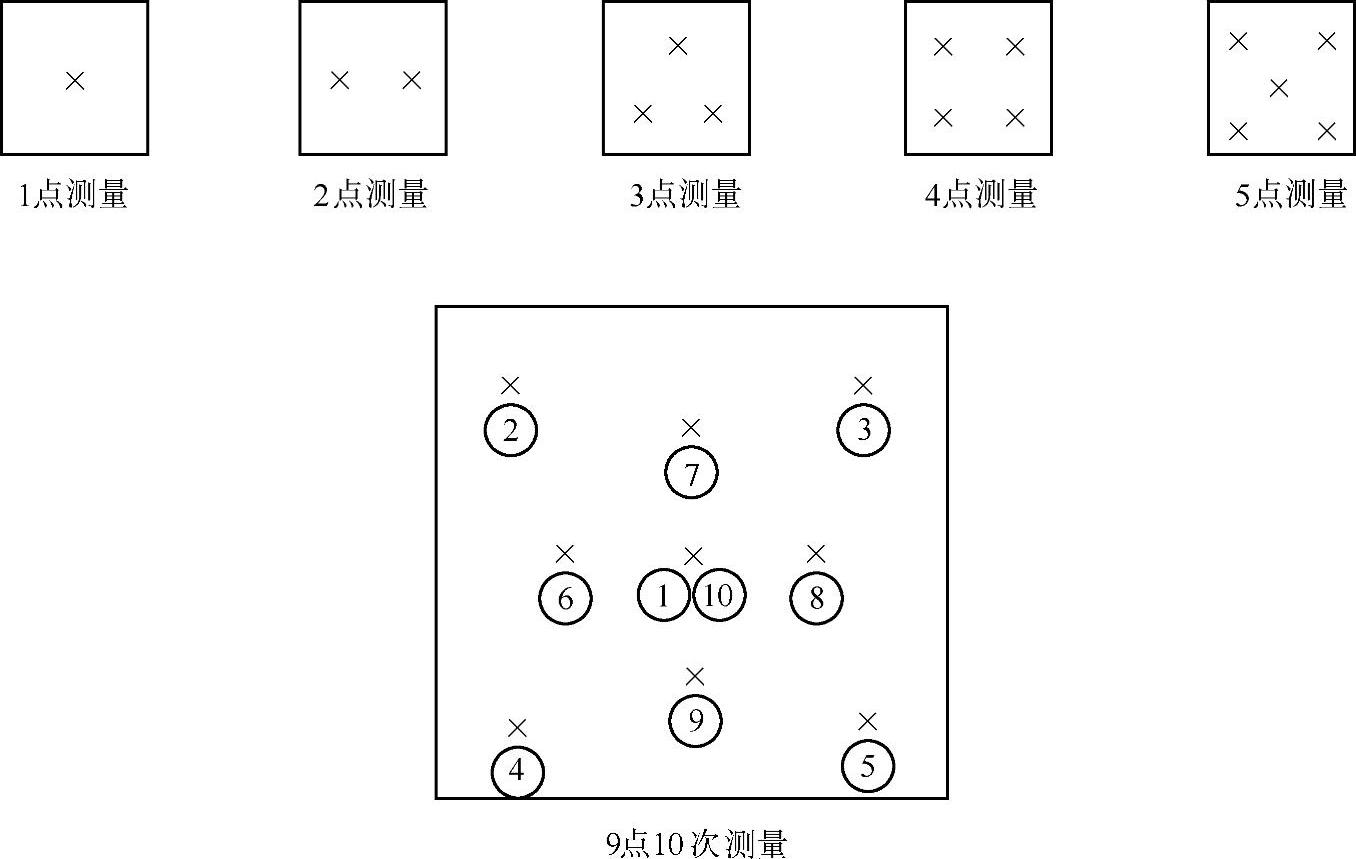

(1)检测方法 这种方法在测量之前应对系统进行调试,以确保测量精度。根据被测工件涂层有效面积的大小,采用不同测量点数进行。对有效面积小于1cm2的涂层工件作3点测量;对有效面积大于1cm2的涂层工件,在选择基准面内作3~5点测量;对有效面积大于1m2的涂层工件,在选择基准面内作9点10次测量,其中第1次测量点与第10次重合,各测量点分布如图5-13所示。

(2)测量影响因素 基体金属本身因素的影响:厚度、磁性、曲率、表面粗糙度、机械加工方向和剩磁等;涂层本身影响因素:厚度、导电率、表面粗糙度等;环境因素:周围磁场、外来附着物等;测量技巧的影响:探头压力、探头取向和边缘效应等。

(3)基准表面的确定 当测量有效表面积小于1cm2的工件局部厚度的基准时,应取整个有效表面;当测量有效表面积大于1cm2的工件局部厚度的每个基准表面时应取1cm2(尽可能取边长为1cm的正方形);基准表面个数的确定必须使基准表面的总面积不小于有效面积的5%,基准表面的位置应均匀分布在整个有效表面上。

图5-13 涂层厚度测量的点分布(https://www.chuimin.cn)

2.涡流法

涡流法工作原理是将内置高频电流线圈探头置于涂层上,在被测涂层内产生高频磁场,由此在金属内部产生涡流,涡流产生的磁场又反作用于探头内线圈,使其阻抗发生变化。随基体表面涂层厚度的变化,探头与基体金属表面的间距改变,反作用于探头线圈阻抗发生相应的变化。由此,测出探头线圈的阻抗值可以间接地反映出涂层的厚度。该方法适应于非磁性金属基体材料上非导电涂层的厚度测量,同样也适应于磁性基体材料上的各种非磁性涂层。国产涡流测厚仪有:JWH-1、JWH-3、7504等型号。

3.直接测量法

借助于游标卡尺、千分尺等量具直接测量涂层厚度。该方法主要用于机械零件的制造预保护涂层和废旧零件的再制造涂层中。将机械零件的公称尺寸下切到预留涂层厚度的尺寸,在此基础上制备涂层,并留有相应的加工余量,经过车削、磨削后,使涂层残留量保持在涂层设计所需要的厚度。

4.金相显微镜法

该方法适应一般涂层的测厚。其特点是准确度高,判别直观。将待测涂层试样制成涂层断面试样,然后用带有目镜的金相显微镜观察涂层横断面的放大图像,直接测量出涂层的局部厚度的平均值。所制备供测量用涂层厚度的试样应进行切割、边缘保护、镶嵌(于一般金相制样镶嵌相同)、研磨、抛光、浸渍(目的是为使试样断面的涂层和基体材料的剖面清晰地裸露出各自的色泽和表面特征,便于测量),然后水洗吹干即可进行测量。

5.涂层厚度评价方法

一般情况下,热喷涂涂层的厚度确定为在被测有效表面上测得的最小涂层厚度。对于不同用途的涂层,可根据用户要求报告平均厚度、最小厚度或最大厚度。

相关文章

通常情况下只检测涂层与基体之间的结合强度,简称为结合强度。涂层结合强度定性检测试验的特点是简单易行,可迅速得知涂层结合力的基本状况,但准确度不高;而定量检测试验虽然较复杂,但试验数据准确,可反映涂层真实的结合强度。杯突试验也称为深引试验,常被用来检验薄板金属较硬涂层的结合强度。同样选取5个试样进行试验,测定计算5个试样的算术平均值作为涂层的结合强度。......

2025-09-29

涂层结构与被喷涂材料的组织结构有明显的差异,这是由于工艺方法的不同而引起的。因此,涂层的典型结构是由变形扁平微细的涂层材料堆积而成的层状结构,且中间夹带着部分气孔和氧化物。在热喷涂工艺方法中,高能高速等离子喷涂、真空低压和可控气氛等离子喷涂、高速火焰喷涂、冷气动力喷涂等方法,可有效地减少和消除氧化物夹杂及气孔的产生,改善涂层结构和性能。一般说来,涂层自身结合强度高于涂层与基体的结合强度。......

2025-09-29

由图4-34可知,喷涂态WC-17Co涂层的磨损失重最为严重,磨损率约为6.755μg/m;随着热处理温度的升高,磨损率呈现先降低后上升的趋势,经900℃热处理的涂层,其磨损率最小,约为3.325μg/m,较喷涂态下降了约51%。由图4-35可知,随着热处理温度的升高,涂层的孔隙率随之升高,当热处理温度高于500℃后,涂层孔隙率急剧增加。......

2025-09-29

光学和电磁测量装置主要用于测量挤出产品的外形尺寸,而另四种测量装置主要用于测量制品的壁厚。气动测量仪非常灵敏,在0~2mm范围内灵敏度很高,它适于需记录压力信号的生产线控制,或当厚度超出限定值时,用此操纵报警器及时报警。图10-14 气动测量仪原理非接触式测量技术 在自动化挤出生产线上,非接触式直径、厚度测量已广泛使用。γ射线和高频χ射线具有较高的穿透能力,既可用于高达40mm的厚制品,也可用于3~5mm的较薄制品。......

2025-09-29

目前,电弧喷涂技术是国内发展最快、普及程度最高的热喷涂技术之一。表4-15 BP400电弧喷涂Al及其合金的参数设置表4-16 BP400电弧喷涂Zn及其合金的参数设置喷涂的Zn涂层的耐酸性较弱,适用于pH6~12范围内的环境。......

2025-09-29

所有的热喷涂工艺,包括普通火焰喷涂、喷焊、电弧喷涂、HVOF、爆炸喷涂、等离子喷涂等均可获得具有特定性能的单层结构涂层。图4-1 涂层与零件结构的匹配设计a)不合理 b)可以选择 c)优先选择3.多层结构多层结构是指涂层层数达三层或三层以上的涂层结构,在实际应用中并不常用,只在特殊工况条件下才采用。......

2025-09-29

计算结果表明,采用0.25mm厚的氧化锆热障涂层,就可以使基体金属温度降低170℃左右。图4-15 热障涂层隔热原理图4-16 TBC及超合金发展对承温能力贡献的比较TBC的应用已经取得了非常显著的效果,不仅降低了制造成本和比油耗,减少了对冷却空气量的要求,还提高了叶片工作的持久性。热障涂层的发展过程,就是对这两方面的问题进行不断改进和提高的过程。......

2025-09-29

其中,1级表示该涂层的耐磨损性能或耐蚀性最差,10级表示该涂层的耐磨损性能或耐蚀性最优。表4-23 耐磨涂层喷涂材料选择表依据耐磨涂层使用环境的差异,应选择不同的喷涂材料及喷涂工艺。......

2025-09-29

相关推荐