中包车行走有三种驱动方式:电动机驱动、液压马达驱动和电动机正常驱动、液压马达事故驱动。3)为了实现正常驱动和事故驱动的切换,在比例阀前后设置了液控单向阀组2,中包车停止时或做事故驱动时,液控单向阀锁死,中包车正常驱动时,先打开液控单向阀,将系统、液压马达与比例阀联通,然后给予比例阀信号,控制中包车开始动作。......

2025-09-29

(1)单螺杆挤出机生产操作注意事项

1)每次挤出机开车生产前都要仔细检查机筒内和料斗上下有无异物,及时清除一切杂物和油污。

2)发现生产设备工作运转出现异常声响或运转不平稳,自己不清楚故障产生原因时,应及时停车,找相关人员解决处理。设备在开车运行中不能对设备进行维修,更不能用手触摸传动零件,以防止发生损伤事故。

3)拆卸、安装螺杆和机头各零件时,不许用锤子敲击零件,必要时应垫硬木敲击或用橡皮锤敲击拆卸安装零件。

4)如果机筒内无生产原料,螺杆不得在机筒长时间转动。若需空运转,时间要在2~3min之内。

5)挤出机在生产中出现故障,操作工在排除处理时,不能站在挤出机正面对着机筒和机头模具,以防机筒内突然喷出熔料伤人。

6)挤出机正常生产时也要经常观察主电动机电流表的指针摆动变化,出现超负荷不稳状态要及时停车,查出故障原因并立即排除再继续生产。

7)检查轴承部位、电动机外壳的工作温度时,要用手先靠近试探是否散出热量,没感觉再去摸是否过热。

8)清理机筒、螺杆和机头模具上的残料时,必须用竹片或铜质刀片清理,不许用钢刀或火烧烤零件上的塑料残料。

9)挤出生产中,操作工不许离岗做其他工作,必须有事要离岗可请人看管或停机离岗。

10)不允许未经培训的员工单独操作生产。

11)清理干净的螺杆如果暂时不用,应涂一层防锈油,并包扎好垂直吊挂在通风处。

12)长时间停产不用的挤出机,机头模具要清除残料涂上防锈油,并把进出胶料口用油纸封严。机筒和机头模具上不许堆压重物,避免长时间受压引起变形。

13)新投入生产的挤出机生产线上的各种设备,试生产500h后应更换各油箱的润滑油(脂)。轴承、油杯、油箱和输油管道要全部清洗一次,再换新油,并加足量。(https://www.chuimin.cn)

(2)双螺杆挤出机生产操作注意事项 双螺杆挤出机的生产操作程序与普通单螺杆挤出机的生产操作程序基本相同。但双螺杆机筒内有两根螺杆啮合工作,机筒供料是由螺杆式喂料装置强制加料,这使得它的控制系统要比单螺杆机复杂得多,双螺杆机注意事项如下:

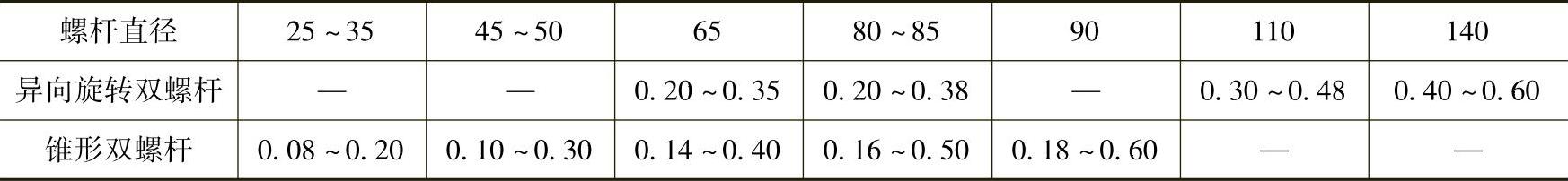

1)为了保证双螺杆挤出机能稳定、正常生产,双螺杆与机筒的装配工作间隙应符合表1-4的规定。

表1-4 双螺杆与机筒的装配间隙(单位:mm)

注:锥形双螺杆直径是指小端螺杆直径。

2)检查核实双螺杆和喂料用螺杆的旋向应符合生产要求。

3)机筒的各段加热恒温时间要比单螺杆机筒加热时间长,一般不少于2h。

4)双螺杆挤出机空运转试车应在机筒加热后进行,而且应先用手板动联轴器或皮带,转一下无异常,灵活无阻滞现象再开车。

5)双螺杆驱动电动机起动前,应先起动润滑油泵电动机,调整润滑系统油压至工作压力的1.5倍,检查各输油系统是否有渗漏现象。一切正常后调节溢流阀,使润滑油系统的工作油压符合要求。

6)机筒内无生产用原料,螺杆空运转试车时间越短越好。为防止螺杆间摩擦和螺杆与机筒产生摩擦,划伤机筒或螺杆,螺杆低速运转时间不应超过2~3min。

7)双螺杆机筒用料由螺杆式喂料机提供,注意初生产强制螺杆加料时,料量加入机筒要少而均匀。注意螺杆驱动电动机的电流变化,出现超负荷电流时要减少料量的加入;如果电流指针摆动比较平稳,可逐渐增加机筒入料量;出现长时间电流超负荷工作时,应立即停止加料,停车检查故障原因,排除故障后再开车生产。

8)双螺杆挤出机的塑化螺杆转动、喂料螺杆的强制加料转动及润滑系统的油泵电动机工作为联锁控制。润滑系统油泵不工作,塑化双螺杆电动机就无法起动;双螺杆电动机不工作,喂料螺杆电动机也无法起动。出现故障紧急停车时,按动紧急停车按钮,则三个电动机同时停止工作。此时要及时把三个电动机的按钮都调到零位,并关停其他辅机,使整个生产线都停止工作。

相关文章

中包车行走有三种驱动方式:电动机驱动、液压马达驱动和电动机正常驱动、液压马达事故驱动。3)为了实现正常驱动和事故驱动的切换,在比例阀前后设置了液控单向阀组2,中包车停止时或做事故驱动时,液控单向阀锁死,中包车正常驱动时,先打开液控单向阀,将系统、液压马达与比例阀联通,然后给予比例阀信号,控制中包车开始动作。......

2025-09-29

若在运行中料仓芯件不足,则工作单元继续工作,但HL2以1 Hz的频率闪烁,HL1保持长亮。③装配子过程是一个单序列的周而复始的步进过程。“装配完成标志”为OFF状态,是防止发生重复装配的措施,其原理与加工单元主控过程所采取的防止重复加工的措施相同,即在一次装配周期结束时,置位“装配完成标志”,只有将装配好的工件取出,该标志才能复位,再重新放下待装配工件,才有可能满足初始步转移条件。图3-37装配单元供料过程部分梯形图......

2025-09-29

(一)样板架的制作1.样板架是安装导轨支架、导轨、层门地坎的放线基础,直接关系电梯的安装质量,不仅要求尺寸准确,还要求有足够的韧性。根据提升高度的不同,样板架可采用型钢和木板两种。样板架制作时应准确,相互间的位置尺寸允差为±0.15mm。样板架使用的材料应保证不会发生弯曲或折断。......

2025-09-29

在工作过程中,若按下停止按钮,加工单元在完成本周期的动作后停止工作,HL2指示灯熄灭。图3-21用条件跳转指令实现急停梯形图图3-22主控指令实现急停梯形图加工单元程序的调试注意事项:设备在全线运行时,加工台的工件是由输送单元机械手放上去的,所以加工过程步进程序的启动,需在机械手缩回到位,发出下料完成信号以后,需要复位“加工完成”标志。......

2025-09-29

梯形图程序编写完成后,需要先转换成指令表程序,然后将计算机与PLC连接好,再将程序传送到PLC中。图5-15 编程区切换到指令表形式2.计算机与PLC的连接要将编写好的程序传送给PLC,必须先用指定的电缆线和转换器将计算机RS232C端口与PLC之间连接好。图5-16a采用FX-232AW转换器将RS232C接口转换成RS422接口,实现计算机与PLC编程接口的连接;图5-16b采用PLC内置的通信功能扩展板FX-232BD与计算机连接。......

2025-09-29

电力系统的短路故障通常称为横向故障,它指的是在网络的节点f处出现了相与相之间或相与零电位点之间不正常接通的情况。发生横向故障时,由故障节点f同零电位节点组成故障端口。造成非全相断线的原因很多,例如某一线路单相接地短路后故障相开关跳闸;导线一相或两相断线;分相检修线路或开关设备以及开关合闸过程中三相触头不同时接通等。图12-18用对称分量法分析非全相运行......

2025-09-29

相关推荐