确定链霉素生产工艺流程,如图1-2-10所示。链霉素是一种高极性并有很强亲水性的有机碱,整个分子成为一个三价盐基强碱。链霉素易溶于水,难溶于有机溶剂。适合于菌丝生长的pH为6.5~7.0,适合于链霉素合成的pH为6.8~7.3,pH低于6.0或高于7.5,都对链霉素的生物合成不利。......

2023-06-24

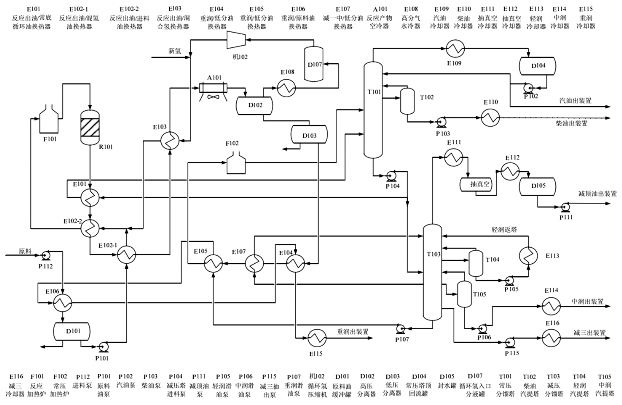

(一)原料油系统

原料油经泵P112增压,经过滤后进入E106壳程换热,进入原料油缓冲罐D101,缓冲罐的原料油经原料油泵P101增压至E102-1,换热后与混合氢相混合,混合后进入换热器E102-2(壳程)与管程反应产物换热,之后进入F101,在炉中被加热至反应所需要的温度后进入反应器,在催化剂的作用下发生加氢反应。

(二)反应系统

原料油和氢气自上而下流经反应器内催化剂床层时,发生加氢反应,由于加氢是放热反应,会使反应物温度升高。为延长催化剂寿命,保证产品质量,床层温度要尽可能地控制在预定反应温度下,因此可通过控制反应器的入口温度和利用部分冷氢气体进入反应器使反应物急冷来实现。

如果反应器内的温度超高,用降低F102温度和加大急冷氢仍不能控制裂化反应速度,则器内温度急升会严重地使催化剂结焦,甚至破坏设备结构,使反应器壁过热。如果最大的冷氢量,不能控制催化剂的床层温度,则反应器和关联设备必须降压,当R101床层温升超过它的正常温升10℃,应立即手动打开紧急泄压系统,以每分钟泄压0.5MPa的速度进行泄压。

自反应器R101底部出来的反应出油,依次经过E101、E102、E103、空冷器A101换热和冷却至50℃,进入高压分离器D102,在高分中分离出来的气体经水冷器E108冷却至40℃进入循环机入口分离器D107,从D107顶出来的大部分气体经循环氢压(机-102)升压后与机-101或汽柴油加氢来的新氢混合后去E103,换热后与E102-1(壳)来的原料油混合后一起进入E102-2壳程后去反应加热炉F101。D107出来一部分多余的氢气经压控至脱酸装置。D102罐底液相减压后进低压分离器D103。

(三)分馏系统

D103分水包分离出来的酸性水由酸性水阀门排出装置,D103底部低分油依次通过E104、E107、E105换热后,经常压加热炉F102加热后,与汽提蒸汽一起进入常压分馏塔T101进行分馏。从塔顶获得的常压塔顶馏出物经E109冷凝后进入常顶回流罐D104。D104的不凝气自顶部排出去火炬管网;D104的液相汽油自罐底部经P102抽出,一部分作为回流返回T101顶部,其余出装置。柴油由T101第十四层塔盘馏出,由P103增压至E110冷却后送出装置;T101底部油由P104抽出后分为两部分,一部分经E101换热后返回常压分馏塔底,另一部分进入减压塔T103进行分馏。在减压分馏塔顶提取减顶油经E111冷却后抽真空,再经E112水冷后进封水罐R105,经泵P111增压出装置。轻润滑油馏份从减压分馏塔抽出经轻润滑油汽提塔T104汽提后,经P105增压至E113冷却后,全部作为回流至T103顶部。从减压塔侧线抽出中润,经P114增压至E107管程,换热后返回到T103。自T103抽取的中润滑馏份,经中润汽提塔T105汽提后,由P106增压至E114冷却后,作为产品出装置。自T103抽取的减三线,经P115增压至E116冷却后出装置。剩余部分为重质润滑油馏分,从减压分馏塔T103底部抽取,经P107增压后,依次经E105、E106、E104、E115换热和冷却至指定温度出装置。

润滑油加氢处理装置具体工艺流程示意图,见图5-1。

图5-1 润滑油加氢处理装置工艺流程示意图

有关润滑油制备技术与应用研究的文章

确定链霉素生产工艺流程,如图1-2-10所示。链霉素是一种高极性并有很强亲水性的有机碱,整个分子成为一个三价盐基强碱。链霉素易溶于水,难溶于有机溶剂。适合于菌丝生长的pH为6.5~7.0,适合于链霉素合成的pH为6.8~7.3,pH低于6.0或高于7.5,都对链霉素的生物合成不利。......

2023-06-24

图7-43 圆网生产工艺流程及设备平网机头设计 平网成型机头中的上、下模板内是衣架式熔料流道,上、下口模由偏心轴带动,能在齿条上左右移动,完成成型和平网丝的粘接成型工作。成型机头由机头体3、梳板4、导板1、偏心轴2等组成。......

2023-06-15

(二)润滑油自动化生产工艺技术1.同步计量自动调合技术ILB在线管道调合系统ILB在线管道调合包括调合站和计算机管理系统两个部分。2个调合罐均配有蒸汽伴热夹套、清洗头、垂直搅拌器、自动卸料阀。因此,该自动化工艺的应用对市场需求的扩大具有非常强的适应能力。......

2023-06-30

智能变电站中保护装置和测控装置先通过光缆连接智能终端,再由智能终端通过电缆连接一次设备,保护装置通过 GOOSE 通信向智能终端发送合闸命令,再由智能终端对一次设备进行操作。图8-29DBU-806装置的后面板布置图2.典型智能终端举例二DTU-803 适用于电力系统 110 kV 及以上电压等级变压器间隔,主要完成该间隔变压器本体的操作控制和状态监视,直接或通过过程层网络基于 GOOSE 服务发布采集信息、接收指令,驱动执行器完成控制功能。......

2023-06-28

由于培养基的组成对菌种、工艺和经济等方面有影响,因此,培养基的配方要经过反复的试验并综合考虑之后才能确定。发酵产物产量和成品质量与菌种性能及种子的制备情况密切相关。因此,为保证纯种发酵,在生产菌种接种之前要对发酵培养基、空气系统、流加料、发酵罐及管道系统等进行灭菌,还要对环境进行消毒,防止杂菌和噬菌体的大量繁殖。......

2023-11-18

式对各种难溶盐都成立。通常称具有这种作用的化学物质为沉淀剂。某种无机化合物的离子是否可采用化学沉淀法与水分离,首要条件是能否找到适宜的沉淀剂,沉淀剂的选择可参看化学手册中的溶度积表。根据使用的沉淀剂的不同,化学沉淀法可分为氢氧化物法、硫化物法、钡盐法等。......

2023-06-19

口服红霉素由肠道吸收。红霉素血浓度下降一半所需的时间为1.4~1.5h。红霉素在体内分布广泛,主要经胆汁排泄,并进行肝肠循环。肾功能衰退时,红霉素的血浆半衰期仅稍有延长,故其剂量可不改变,或在重度肾功能衰退时剂量略减。确定红霉素生产工艺流程。现用的红霉素生产菌在其生物合成过程中不产生红霉素B,故红霉素C为国产红霉素的主要杂质。......

2023-06-24

居民区和水田中的接地装置,宜围绕杆塔基础敷设成闭合环形。表1-3-5杆塔放射形接地极每根的最大长度在高土壤电阻率地区采用放射形接地装置时,当在杆塔基础的放射形接地极每根长度的1.5倍范围内有土壤电阻率较低的地带时,可部分采用引外接地或其他措施。表1-3-7不同土壤电阻率地区的线路典型接地装置......

2023-07-01

相关推荐