支架预压的目的是检验支架的安全性及地基的强度和稳定性,消除整个支架的塑性变形,消除地基的沉降变形,测量出支架的弹性变形。支架预拱度值的大小主要考虑:支架承重后引起的弹性变形值、梁设计给定的预应力和自重引起的变形值、梁设计要求的拱度值。预压完成后移除荷载、拆除模板,根据预压结果得出设置预拱度有关的数值,据此对理论计算数值进行修正,以确定更适合的预拱度,重新放样,调整立杆高度。......

2025-09-29

1.工艺分析

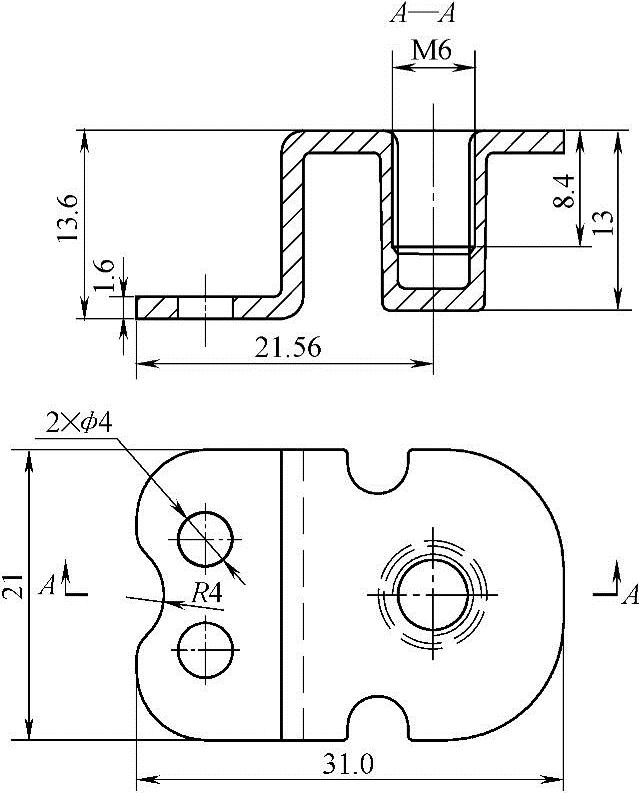

图7-160所示为等离子电视连接支架。材料为SPCD,料厚为1.6mm,原工艺采用一副多工位弯曲级进模和一副铆接模来完成,也就是说在专业厂家采购的铆钉和在多工位级进模

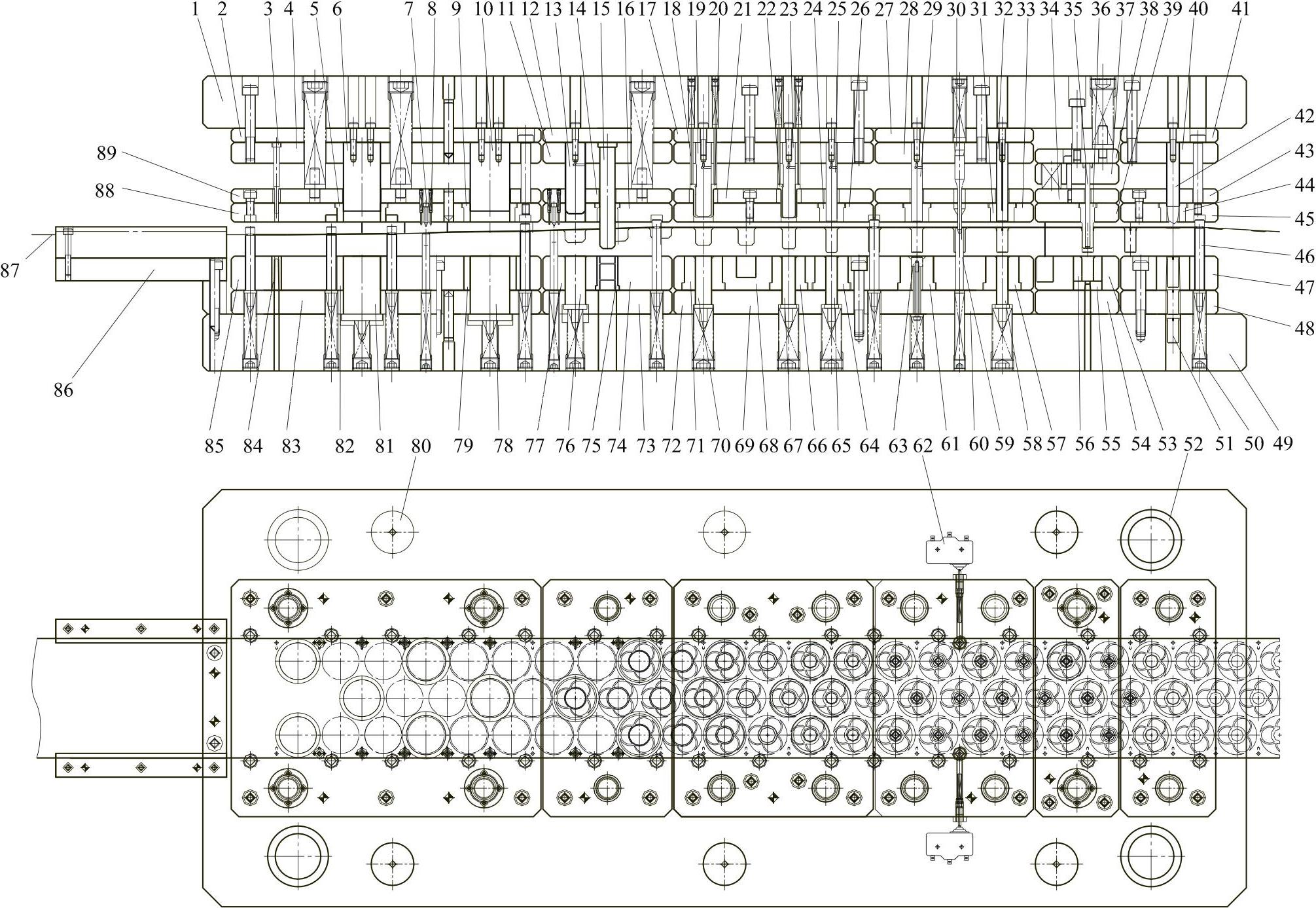

图7-156 不锈钢管帽多工位级进模结构

1—上模座 2、12、17、27、38、41—固定板垫板 3、6、10、13、19、23、25、29、32、35、42—凸模 4、11、28、37、40—固定板 5、9、24、31、36、44—卸料板镶件 7—导正销 8、18、58、63、65、67、70、76、78、81—顶杆 14、21、34、43、89—卸料垫板 15—小导柱 16、26、33、39、45、88—卸料板 20、22—定位圈 30—误送导正销 46—浮动导料销 47、53、68、74、85—下模板 48、54、60、69、72、73、83—下模板垫板 49—下模座 50—螺塞 51—制件 52—导柱、导套 55—冲孔凹模 56—制件导向件 57、61、64、66、71、77、79、82、84—凹模 59—套式顶料杆 62—微动开关 75—小导套 80—限位柱 86—承料板 87—带料

生产出的弯曲件经过铆接模铆合在一起。所需模具及设备多,机床利用率低,而且成本较高,并且制件的铆接部分在流水线上安装时容易脱落、松动导致质量不稳定。经分析,设计成自动送料的一出二连续拉深多工位级进模来生产,并在级进模内设计有自动攻螺纹技术,这样一来大大降低工人的劳动强度和生产成本,有效保证了制件的质量,提高该制件在市场的竞争能力。

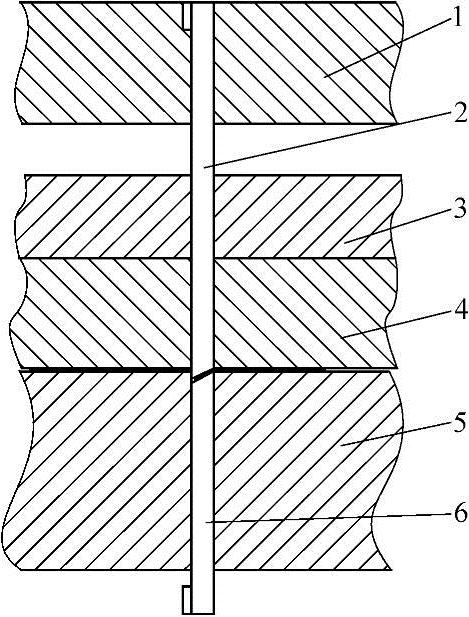

图7-157 切舌结构

1—固定板 2—切舌凸模 3—卸料板垫板 4—卸料板 5—下模板 6—顶料块

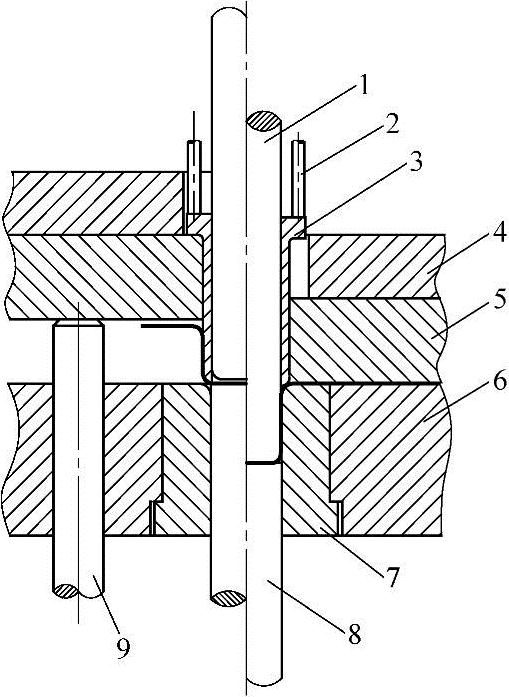

图7-158 定位圈结构

1—凸模 2—弹簧顶杆 3—定位圈 4—卸料垫板 5—卸料板 6—下模板 7—凹模 8—顶杆 9—反推杆

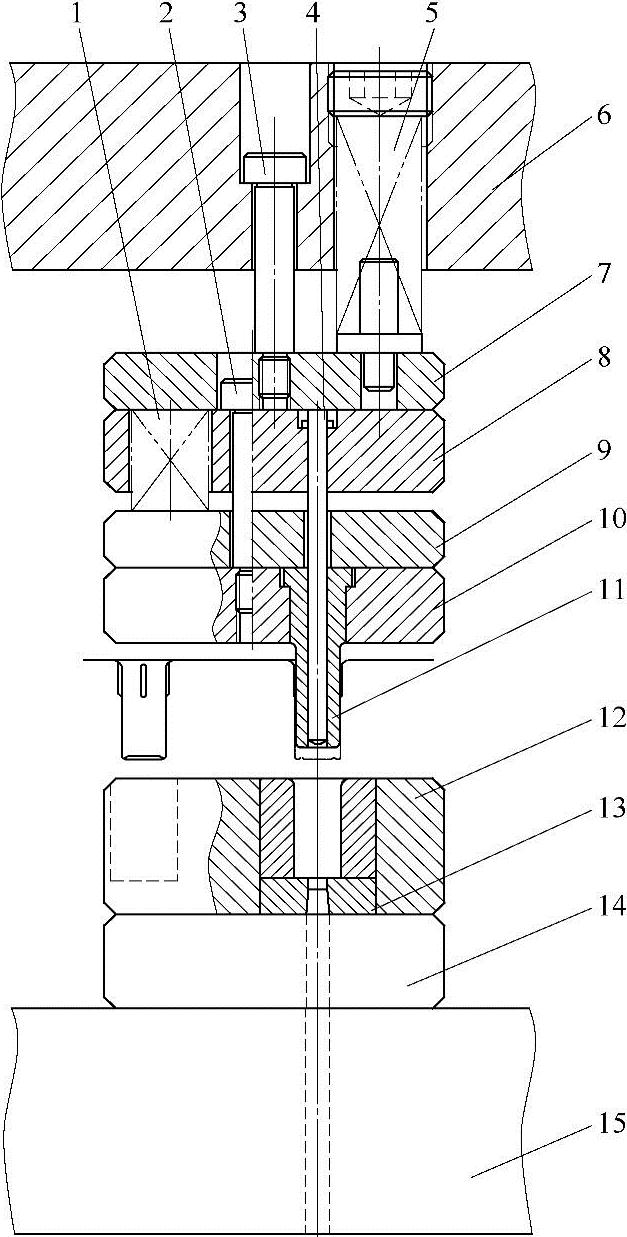

图7-159 底部冲孔结构

1、5—弹簧 2、3—卸料螺钉 4—凸模 6—上模座 7—固定板垫板 8—固定板 9—卸料板垫板 10—卸料板 11—卸料板导向件 12—下模板 13—凹模 14—下模板垫板 15—下模座

该制件须向下拉深、弯曲较为合理。并要求在制件的拉深内径攻M6螺纹孔,那么在生产中需经过冲切外形废料、拉深、攻螺纹、弯曲、切断等工序,均经合理分解后,按一定的成形顺序要求设置在不同的冲压工位上。

该制件内孔为M6的挤压攻螺纹,经过积累的经验得出,满足该制件的M6螺牙,那么对攻螺纹前拉深内径要控制在ф(5.65±0.02)mm才能达成。如攻螺纹前拉深内径偏大会造成M6的螺牙不饱和,反之内径偏小造成挤压丝锥容易折断,将无法正常生产。其中M6的螺纹孔,要求在级进模内同时完成自动攻螺纹工艺。由压力机一次行程生产出两个完整的拉深、弯曲及攻螺纹的制件,故生产率高,但同时在冲压过程中实现拉深、弯曲及自动攻螺纹等功能,增加了模具设计与制造的难度。

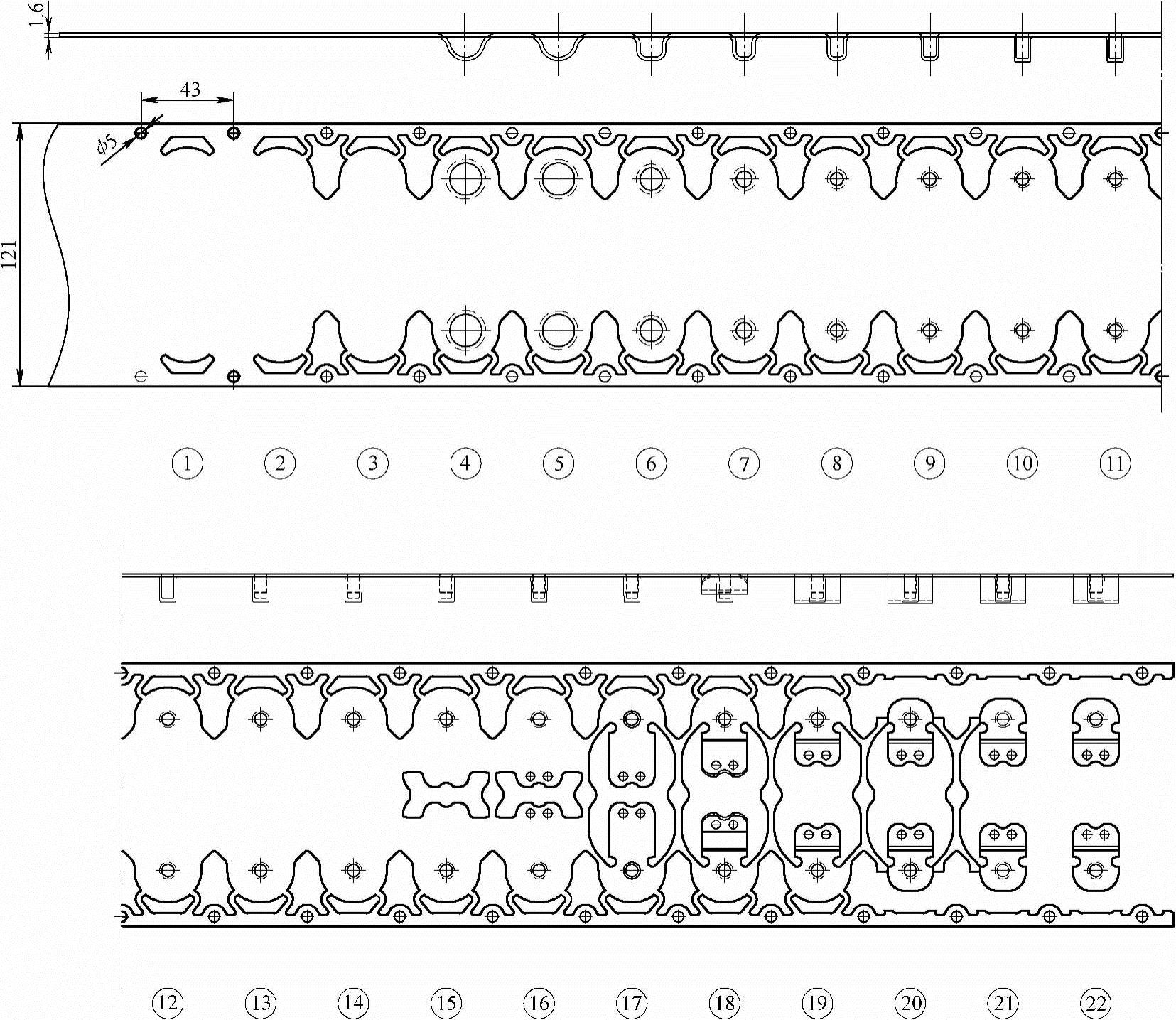

2.排样设计

该制件排样设计时主要考虑以下几个方面:①模具刚性好、精度高的级进模通用模架,攻螺纹模块位于模具的中部,因而模具结构设计成四大模块:冲裁、拉深模块,单独拉深模块,攻螺纹模块,弯曲及载体与制件分离模块;②合理制定工位数,以适应模架周界及考虑累积误差对零件精度的影响;③复杂的型孔应分解为若干个简单的孔形,并分成几步进行冲裁,使模具制造简单,但同一尺寸或位置精度要求高的部位应尽量在同一工位上冲压出;④合理制定步距,以适应凹模强度及攻螺纹模块的位置;⑤由于零件带有工艺切口、拉深、攻螺纹、冲孔、弯曲等工序,各工序的先后应按一定的次序而定,以有利于下道工序的进行为准,并应先拉深再攻螺纹,接下来再

图7-160 等离子电视连接支架

弯曲,前后次序不能对调;⑥排样时必须合理安排导正销孔的位置,以适应制件精度要求;⑦需要冲制的制件与载体的连接应具有足够的强度和刚度,以保证带料在冲压过程中连续送进的稳定性;⑧尽可能使级进模的压力中心与压力机的压力中心一致;⑨尽可能提高材料的利用率,以节约成本。

该制件共有22个工位,排样如图7-161所示,具体工位安排如下:

工位①:冲导正销孔及冲切废料;

工位②、③:冲切废料;

工位④:首次拉深;

工位⑤:空工位;

工位⑥:二次拉深;

工位⑦:三次拉深;

工位⑧:四次拉深;

工位⑨:五次拉深;

工位⑩:六次拉深;(https://www.chuimin.cn)

工位(11):整形;

工位(12):空工位;

工位(13):攻螺纹;

工位(14):空工位;

工位(15):冲切废料;

工位(16):冲孔;

工位(17):冲切废料;

工位(18):弯曲45°;

工位(19):弯曲90°;

工位(20)、(21):冲切废料;

工位(22):制件与载体分离。

图7-161 排样图

3.模具结构设计

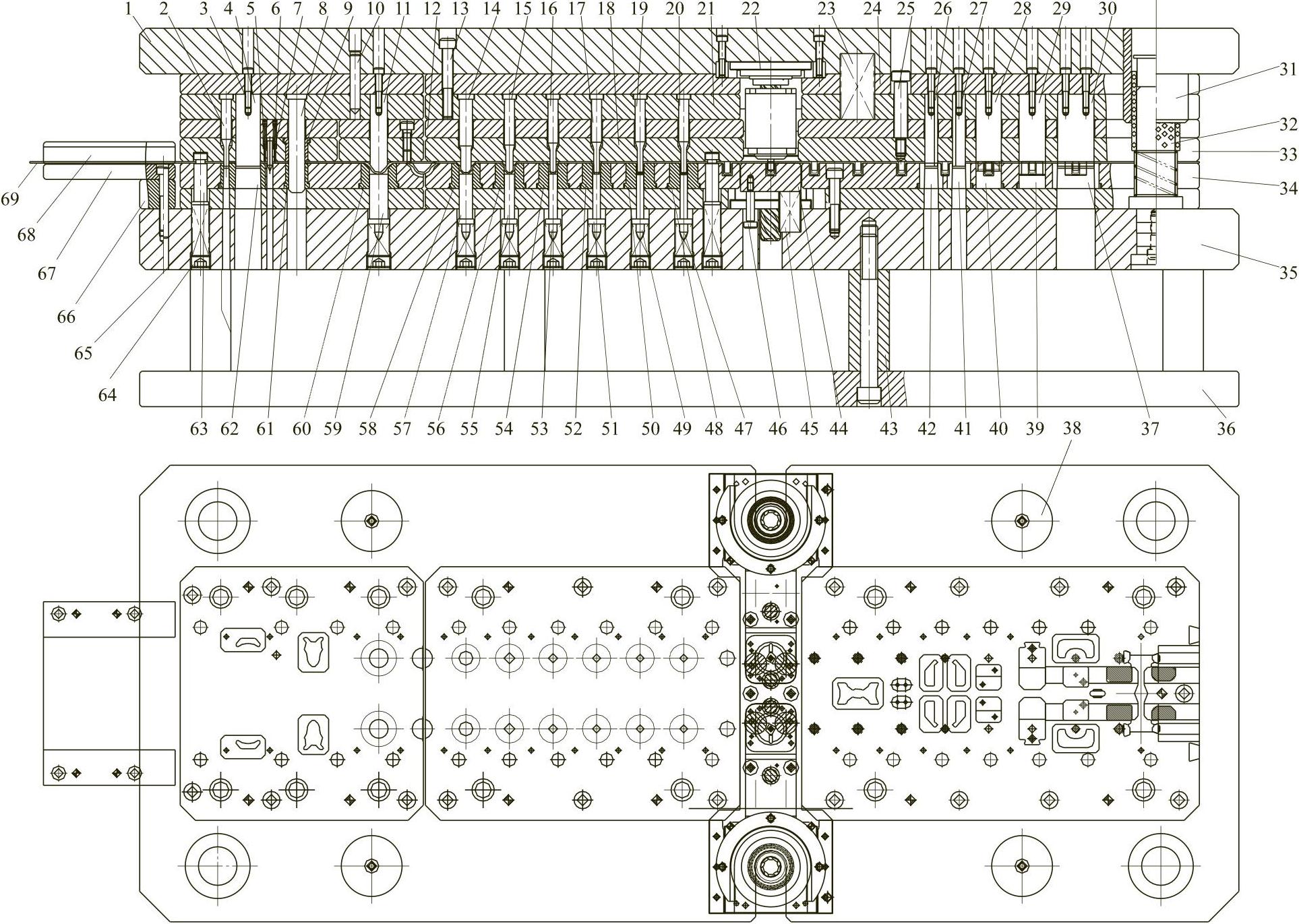

图7-162所示为等离子电视连接支架多工位级进模结构。

(1)模具结构特点

1)采用滚动式自动送料机构传送各工位之间的冲裁、拉深、攻螺纹及弯曲等工作,用浮动导料销导料,用顶杆及顶块抬料,利用切断凹模将已成形好的制件从带料上切断,使分离后的制件左侧尾部下装有轻微的浮料块向上顶,沿着下模板铣出的斜坡滑下。

2)采用刚性好、精度高的级进模通用模架,以确保上下模对准精度。该模具采用四个精密滚珠钢球导柱。为保证卸料板与各凸模之间的间隙,在卸料板及下模板上设计了小导套,从而大大增加模具的使用寿命。该模具由四大模块组成,即冲裁、拉深模块,单独拉深模块,攻螺纹模块,弯曲及载体与制件分离模块。

3)攻螺纹模块工作原理。在压力机下行时,通过装在上模座的蜗杆,带动攻螺纹模块中的蜗轮旋转,使模具的上、下运动转换为攻螺纹模块中丝锥夹头的旋转运动,从而实现攻螺纹功能。当模具碰到异常时,蜗轮旋转部分自动分离,攻螺纹模块中丝锥夹头停止旋转运动,这样能很好地起到保护丝锥的作用。

4)该模具除了上、下模座采用滚动导向装置外,模具内部4大模块分别在上模固定板、卸料板、凹模板之间装有4对及2对不同的小导柱、导套作模具的精密内导向。小导柱与小导套采用标准件,导柱与导套的间隙可控制在0.005mm左右,冲压时输入润滑油,产生的油膜填充了导柱与导套的间隙,达到无间隙滑动导向的要求。在安装时其中冲裁、拉深模块,单独拉深模块,弯曲及载体与制件分离模块的小导柱固定于上模固定板上,攻螺纹模块的小导柱固定于凹模垫板上。

5)本模具中,为了消除送料累积误差和高速冲压所产生的振动及冲压成形时所造成的带料窜动,通常由自动送料装置作送料粗定距,导正销作精定距。合理安排导正销位置与数量十分重要。在设计中前段工位先冲出导正销孔,并在后续的工位中,根据工位数优先最容易窜动的部位设置导正销。带料在攻螺纹模块攻螺纹时窜动尤为厉害,因而在攻螺纹模块前后两端各设2个导正销,且该导正销一定要在攻螺纹丝锥接触带料之前进入导正孔,只有这样才能保证攻螺纹顺利进行。考虑到制件弯曲后送料容易造成变形,在弯曲区及切断前各增加了两个导正销。

(2)模具零部件设计

1)固定板垫板、卸料板垫板及下模板垫板设计。固定板垫板、卸料板垫板及下模板垫板在冲压过程中直接与凸模、卸料板镶件及凹模接触,不断受到冲击载荷的作用,对其变形程度要严格限制,否则工作时就会造成凸、凹模等不稳定。故材料选用Cr12钢,热处理硬度为53~55HRC,这种材料具有很高的抗冲击韧性,符合使用要求。

2)卸料板结构设计。卸料板采用弹压卸料装置,具有压紧、导向、成形、保护及卸料的作用。故材料选用日本冷作模具钢SKDII,热处理硬度为58~60HRC。卸料板与凸模单面间隙为0.01~0.02mm。因级进模卸料力较大,冲压力不平衡,故采用矩形重载荷弹簧,弹簧放置应对称、均衡。

3)下模固定板结构设计。该模具下模固定板采用镶拼式结构,既保证了各型孔加工精度,也保证了模具的强度要求,故材料采用日本冷作模具钢SKDII,其热处理硬度为58~60HRC。此材料属于高耐磨性冷作工具钢,这种钢具有很高的硬度、耐磨性和抗压强度。其渗透性也很高,热处理变形小,可达微变形程度。

4)凹模镶件设计。冲裁、弯曲凹模镶件材料采用日本冷作模具钢SKH-9,其热处理硬度为60~62HRC,拉深凹模采用硬质合金(YG15)来制造。

5)凸模设计。对于多工位级进模,在设计时,首先考虑其工艺性要好,制造容易,模刃修整方便。冲裁圆孔及拉深所使用的凸模按整体式设计,为改善其强度,在中间增加过渡阶梯,大端部分台阶用于固定。对于截面较大但形状复杂的凸模,采用直通式设计,以便于线切割加工。此模具凸模与固定板的配合关系改变了传统的过盈压入,而采用小间隙浮动配合,凸模与固定板单面间隙为0.015mm,而其工作部分与卸料板精密配合,单面间隙仅0.01mm,凸模通过卸料板后,能顺利进入凹模,且间隙均匀。这种结构反而提高了凸模的垂直精度,同时卸料板对凸模还起到了保护作用,并使凸模装配简易,维修和更换易损备件更加方便。

图7-162 等离子电视连接支架多工位级进模结构

1—上模座 2、4、26、27、30—冲切废料凸模 3、13—螺钉 5、64—螺塞 6、23、45、65—弹簧 7—顶杆 8—小导柱 9、61—小导套 10—圆柱销 11—首次拉深凸模 12—卸料板垫板 14—二次拉深凸模 15—三次拉深凸模 16—四次拉深凸模 17—五次拉深凸模 18、33—卸料板 19—六次拉深凸模 20—整形凸模 21—固定板 22—攻螺纹组件 24—固定板垫板 25、46—卸料螺钉 28—45°弯曲凸模 29—90°弯曲凸模 31—导套 32—导柱 34—下模固定板 35—下模座 36—下托板 37、41、42、62—冲切废料凹模 38—限位柱 39—90°弯曲凹模 40—45°弯曲凹模 43—下垫块 44—攻螺纹浮料板 47、49、51、53、55、57、59—顶杆 48—整形凹模 50—六次拉深凹模 52—五次拉深凹模 54—四次拉深凹模 56—三次拉深凹模 58—二次拉深凹模 60—首次拉深凹模 63—浮动顶料销 66—承料板垫板 67—承料板 68—外导料板69—带料

相关文章

支架预压的目的是检验支架的安全性及地基的强度和稳定性,消除整个支架的塑性变形,消除地基的沉降变形,测量出支架的弹性变形。支架预拱度值的大小主要考虑:支架承重后引起的弹性变形值、梁设计给定的预应力和自重引起的变形值、梁设计要求的拱度值。预压完成后移除荷载、拆除模板,根据预压结果得出设置预拱度有关的数值,据此对理论计算数值进行修正,以确定更适合的预拱度,重新放样,调整立杆高度。......

2025-09-29

在饮用水处理中,活性炭的功能可以表现以下几个方面。活性炭吸附作为除臭除味的有效手段,已经在水处理过程中广泛使用。通常,粒状活性炭和粉末活性炭都能满足去除臭和味达到良好处理效果的目的。活性炭对TOC有比较稳定的去除效果。活性炭可有效地降低合成有机物在饮用水中的浓度。在城市污水与工业废水中,活性炭吸附也有广泛的应用。在城市污水处理中,常采用活性炭吸附作为深度处理的单元过程。......

2025-09-29

亚历山大于公元前334年征服大流士三世,波斯从公元前330年到公元前170年被希腊统治,成为马其顿的一个省。以上的历史证明,波斯帝国和希腊马其顿帝国之间的文化影响确实存在,波斯文化也是欧洲文化和东亚文化的发源地之一。以上两个原因证实了这个陶器上的人物、服装和坐具都源于波斯帝国。我们的重要发现是:波斯的椅子可能是希腊坐具的来源,克里斯莫斯椅便是一个好例子。......

2025-09-29

为保证异重流运动相似,张俊华等、李书霞等 以非恒定异重流运动方程式开展相似分析,并通过水库泥沙模型检验,得出的异重流发生相似条件,利用二维非恒定非均匀流的扩散方程得到异重流挟沙相似条件及异重流连续相似条件分别为:上述公式构成了完整的河道及水库模型相似律。上述公式构成了完整的河道及水库模型相似律。......

2025-09-29

在“导出设置”选项区域将“格式”设置为“H.264”,单击“输出名称”右面的文件名称,在弹出的对话框中可设置文件的保存路径并输入文件名,设置完成后,单击“导出”按钮,如图8-7所示,即可输出“.mp4”格式的视频文件。图8-7“导出设置”对话框输出音频文件:Premiere Pro CC 2017可以将影片中的一段声音或影片中的歌曲制作成音乐光盘等文件。......

2025-09-29

1)单击选项卡组中的按钮,选择面作为偏移基准面,并在对话框栏中输入偏移距离为“165.00”,适时调整方向使其位于TOP面下方,便于电风扇支座轮廓线的绘制,单击按钮,形成如图10-81所示的基准面。10)单击选项卡组中的按钮,打开选项卡,在界面空白处右击并选择快捷菜单中的选项,选择上步创建的基准面将其设置为活动平面。......

2025-09-29

实验采用对称的双断口结构,图6-25所示为实验模型的平面图及相关几何尺寸,单位均为mm。图6-25 气动斥力实验模型的平面图图6-26 气动斥力测试方法的原理图测量方法的原理如图6-26所示。下面的实验均是采用该方法进行的。图6-29 s=2mm,Im=4.2kA时的实验波形及电动斥力、气动斥力随时间的......

2025-09-29

相关推荐