每根焊丝每小时熔敷金属量11~20kg,焊丝直径一般为3.2mm。丝极电渣焊适合于焊缝较长的工件及环焊缝的焊接。熔嘴电渣焊可用于焊接比板极电渣焊更大断面的工件,并且适用焊接不规则断面的工件。熔嘴电渣焊所用设备也比较简单,焊丝的送进用一般送丝机构即可。......

2023-06-26

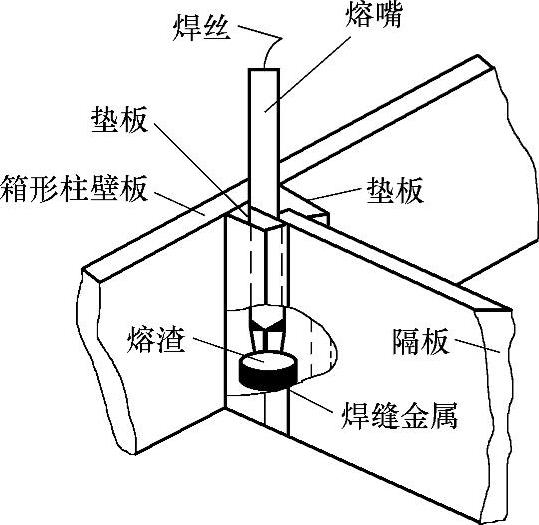

在建筑钢结构中大量使用箱形结构钢柱。箱形的钢柱由四块钢板(称为壁板)组对焊接而成。为了提高箱形柱的刚度和抗扭能力,在箱形柱与梁连接的节点处以及上下两节点之间内置隔板,结构设计要求隔板与钢柱壁板间的四条焊缝采取全焊透焊缝。由于柱内空间小,用一般的焊接方法(焊条电弧焊和气体保护焊)只能完成其中三条焊缝的焊接,在封上第四块壁板形成封闭的箱形空间后,最后一道焊缝如何施焊则成为一个难题。采用熔嘴电渣焊的方法可以解决此类问题,由于电渣焊热输入大,单侧使用电渣焊会引起柱子的变形,因此实际应用中是在隔板两侧对称采用熔嘴电渣焊。

1.箱形的钢柱熔嘴电渣焊接头

隔板的侧壁根据电渣焊的要求预先加工,两侧焊好垫板,在箱形柱组装完成后,壁板、隔板和两块垫板之间构成了一个矩形孔道,这条矩形孔道形成熔嘴电渣焊的焊接区。

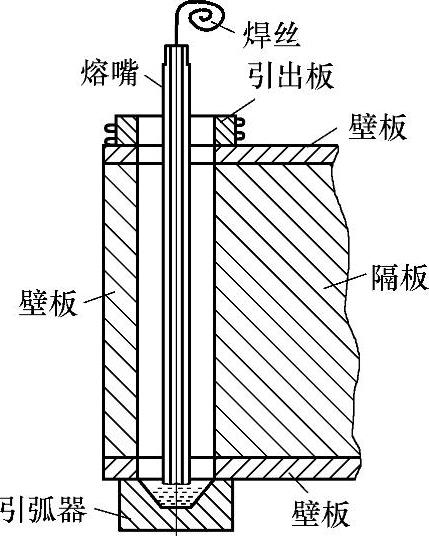

在引出板、引弧板与矩形孔道对应处分别钻出一圆孔,在引弧板圆孔处装上引弧器,在引出板圆孔处装上引出装置,通过引出装置和引出板圆孔从上至下在焊接区内安装熔嘴(管状熔嘴),焊丝由焊机经熔嘴连续供给,熔渣使焊丝、熔嘴和板壁的母材熔化从而完成电焊渣过程,箱形钢柱隔板熔嘴电渣焊如图4-3-5所示。

保证电渣焊焊缝金属的化学成分和力学性能,一般情况下焊丝根据母材的钢种选择,对于Q235钢可选用H08MnA;Q345钢可选用H10MnSi或H08MnMoA,对于15MnV可选用H08MnA或H08Mn2MoVA。采用HJ360、HJ431等焊剂。

管状熔嘴一般选用15钢或20钢冷拔无缝钢管,根据接头尺寸选用不同的规格,但焊丝直径要和管状焊条内径相匹配。对于管状焊条涂料要求具有一定的绝缘性,以防管极与工件发生电接触,并在溶入熔池后能保证稳定的电渣焊过程。此外为了细化晶粒,提高焊缝金属的综合力学性能,要在涂料中适当加入一些合金元素。熔嘴在坡口中的位置如图4-3-6所示。

图4-3-5 箱形钢柱隔板熔嘴电渣焊

图4-3-6 熔嘴在坡口中的位置

2.箱形钢柱熔嘴电渣焊焊接参数

针对不同尺寸厚度的壁板、垫板、隔板,箱形钢柱熔嘴电渣焊的焊接参数也不相同,见表4-3-1。

当焊接电流过小时,焊接热输入不足,母材不能熔化或不能充分熔化,会导致焊缝金属和母材熔合不良;当焊接电流过大时,熔嘴表面覆盖的药皮不能与熔嘴熔化速度一致,出现药皮熔化速度过快,造成熔嘴端部10~15min失去药皮保护,也失去熔嘴端部的绝缘性,在较大的振动和熔池电磁力的作用下,熔嘴容易与周边母材发生短路,一旦发生短路,熔嘴端部易出现异常的一侧熔断,并发生熔嘴与母材粘连,送丝受阻。

表4-3-1 箱形钢柱熔嘴电渣焊焊接参数

当焊接电压过低时,熔宽变小,容易在方形焊缝的四个角部产生未熔合现象;当电压过高时,熔度变大,一方面造成熔池内的熔化焊剂深度不足,产生明弧现象,破坏焊接过程的稳定性;另一方面,熔池变大,在垫板、壁板或垫板壁板尚未组焊的间隙处,以及最后组焊的垫板与隔板接触部位产生烧穿,熔化的焊剂和熔池金属迅速流失,造成焊接中断。

坡口间隙过大,造成需要的熔宽增大,相应的电流电压增大,容易造成距离熔嘴较近的垫板或侧板烧穿,同时,距离熔嘴最远的焊缝角落熔合不良,更重要的是焊接填充量急剧提高,焊接速度明显降低:坡口间隙过小,熔嘴位置的可调余量过小,当外界微小的振动或焊接机构发生微小的抖动时,熔化的熔嘴都会与四周母材发生碰撞,造成短接、粘连甚至停焊。

坡口清理过程包括:壁板下料后、组对隔板之前,要对坡口及其两侧一定范围进行打磨处理,并在以后各工序中保持清洁;隔板组在组对成一体前,要对待焊隔板侧端面、垫板侧面进行处理,以保证组对后电渣焊坡口干净,无杂质,并在以后各工序中保持整洁;立柱在钻孔后,电渣焊施焊前对坡口进行检查、清理和处理,对于其他工序残留的杂物、钻孔后的残屑等进行清理;对于钻孔后残留的水分、油污等,在钻孔后应立即烘烤处理干净,避免放置生锈。垫板与壁板应尽可能密贴,其间隙控制在0.5mm以下,并用耐火泥对间隙进行密封处理。

进入正常焊接之后,要注意不断地观察焊机工作情况、焊接参数的准确性、渣池状态等,并及时做出调整,确保焊接过程顺利进行。要特别注意检查熔池熔化是否充分,焊接过程中,时刻注意渣池深度的调整,可采用添加焊剂的方法,使渣池始终保持适当的深度。渣池太深,会导致熔宽减小,造成渣池温度下降,易使焊接边缘加热不足,而产生未熔合或熔合不良等缺陷;渣池太浅,即使焊接电流增大,电渣焊过程也不稳定,焊丝容易接触到工件金属发生短路,使飞溅加大,导致焊接中断。当渣池翻滚较大出现明弧时,应及时添加焊剂,当渣池恢复平稳状态后则暂停添加,以少而慢为原则,要防止一次加入量太大,否则易造成焊缝熔合不良等缺陷。

观察焊口外钢板接触面的颜色与宽窄也可判断内部熔合情况,熔合良好的外钢板呈樱红色,约800℃,颜色均匀,比焊口稍宽,且宽窄较均匀。当温度不足时,应适当调整焊接参数,适当增加渣池内的总热量。

焊缝收弧时应适当减小焊接电压,并断续送进焊丝,将焊缝引到引出板上收弧。当渣池上升到与引出板上口接近平齐时要注意观察,当焊缝高出熄弧铜帽时,按焊机上“停止”按钮停止工作,焊接完成,反抽焊丝,提起熔嘴,在渣池尚未完全凝固之前,拆除引出板。

若焊接过程中出现熔池泄漏,则需迅速逐步少量加入焊丝段及焊剂至泄漏停止,若仍泄漏则停止焊接并提升熔嘴,加入适量焊丝及焊剂,然后再引弧焊接,同时对起弧部位做出标记,作为焊后重点检查部位。

有关焊接方法与过程控制基础的文章

每根焊丝每小时熔敷金属量11~20kg,焊丝直径一般为3.2mm。丝极电渣焊适合于焊缝较长的工件及环焊缝的焊接。熔嘴电渣焊可用于焊接比板极电渣焊更大断面的工件,并且适用焊接不规则断面的工件。熔嘴电渣焊所用设备也比较简单,焊丝的送进用一般送丝机构即可。......

2023-06-26

某一高炉炉体,炉型为矮胖型,共有21带,每带由4~5块钢板焊接而成。钢板材质为Q345C和Q235C,厚度分别为40mm、45mm、50mm、64mm、68mm,用卷板设备进行预弯曲。下口装配间隙25mm,上口装配间隙28mm,以防止焊接时收缩变形,引弧板、引出板的厚度同母材一致。图4-3-9 高炉炉壳电渣焊冷却滑块组装示意图图4-3-10 高炉炉壳电渣焊装配示意图高炉炉壳电渣焊焊接参数见表4-3-2。表4-3-2 高炉炉壳电渣焊焊接参数焊接时,将焊丝与焊件接触,加入焊剂100~200g。......

2023-06-26

钢筋电渣压力焊是将两钢筋安放成竖向对接形式,利用焊接电流通过两钢筋端面间隙,在焊剂层下形成电弧过程和电渣过程,产生电弧热和电阻热,熔化钢筋,加压完成连接的一种焊接方法。分体式焊机由焊接电源、焊接夹具和控制箱三部分组成。钢筋电渣压力焊一般有引弧、电弧、电渣和挤压四个过程,而引弧、挤压时间很短,电弧过程约占全部时间的3/4,电渣过程约占全部时间的1/4。......

2023-08-29

电渣焊设备主要包括焊接电源、送丝机构、摆动机构、焊接机头、控制器、行走小车和水冷成形滑块(挡块)等。前述的丝极电渣焊和熔嘴电渣焊的设备,除导电嘴的结构和垂直行走机构有所区别之外,其他基本相同。电渣焊电源要有足够的功率、较低的空载电压,较小的感抗和平外特性。电渣焊焊接电压范围一般为30~55V,最低空载电压为60V。......

2023-06-26

当用直径3.2mm焊丝和接近400A电流焊接时,提高焊接电流也增大焊缝的宽度,焊缝形状系数略有减小。采用恒压弧焊电源和等速送丝机构时,增大焊丝的伸出长度将增大电阻,则必须通过加长焊丝在导电渣池内的长度来补偿,使弧焊电源降低输出电流,从而略微增大焊缝形状系数。......

2023-06-26

由于立柱太长,重型双H型钢立柱分两段制作,然后采用管极熔嘴电渣焊拼焊成整根。随着焊剂的熔化,温度升高,电压下降,电流增大并渐趋稳定。渣池深度小于30mm时,会使焊接电流、电压降低,使得电渣焊过程不稳定,渣池和金属熔池的温度相对降低,熔宽变窄,金属熔池上升较快,如不及时补充焊剂,渣池深度继续减小,焊丝就会触及金属熔池发生短路。......

2023-06-26

如前所述,电渣焊热输入功率大,致使接头的热影响区和焊缝的组织晶粒粗大,这严重影响了电渣焊接头的力学性能,也在一定程度上限制了电渣焊在工业上的使用和推广。研究结果表明,振动调制电渣焊提高了焊接接头的侧弯性能和热影响区的冲击韧度值,振动调制还在热状态下通过热塑性变形调整,从而降低残余应力,这能有效地防止焊接裂纹的形成和工件的变形,对提高构件的疲劳寿命,改善焊缝的综合性能有一定的影响。......

2023-06-26

相关推荐