图1.14.1 加工精度示意图零件的加工精度包括尺寸精度、形状位置精度和表面粗糙度三方面的内容。残余高度是指在数控加工中相邻刀轨间所残留的未加工区域的高度,它的大小决定了所加工表面的表面粗糙度,同时决定了后续的抛光工作量,是评价加工质量的一个重要指标。......

2023-06-18

液体润湿固体时,满足杨氏方程的条件是:液体在表面理想光滑的、各向同性的和没有变形的固体表面上的润湿。对于真实的表面,母材的表面由于加工方法不同,都不同程度地存在表面凸凹不平的现象,绝对光滑的表面是不可能的。一般来说,当母材表面比较粗糙时,表面的纵横交错的沟槽对液态钎料的铺展起到毛细管的作用,从而促进钎料的润湿。因此,母材的表面粗糙度会影响钎料的润湿性。

图3-1-12 液滴在真实表面上的润湿情况

将一液滴置于一粗糙表面,液滴在固体表面铺展后的微观润湿情况可用图3-1-12表示。θ为表观接触角,θi为本征接触角(固体表面分子距离的接触角),液体在固体表面上的本征接触角几乎是无法测量的,试验测得的只是其表观接触角。而表观接触角与界面张力的关系是不符合杨氏方程的,但应用热力学可以导出与杨氏方程类似的关系式。

根据界面亥姆霍兹自由能的定义:

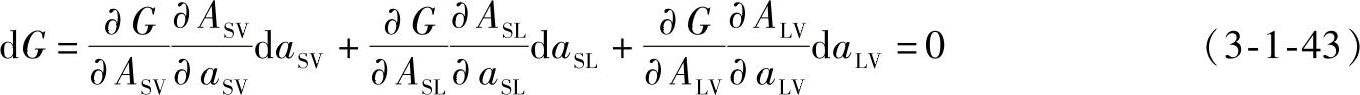

在恒温、恒压的平衡状态下,由于界面的微小变化引起体系亥姆霍兹自由能的变化如下:

式中 A——本征界面面积(真实的界面面积),单位为mm2;

a——表观界面面积(即几何面积),单位为mm2。

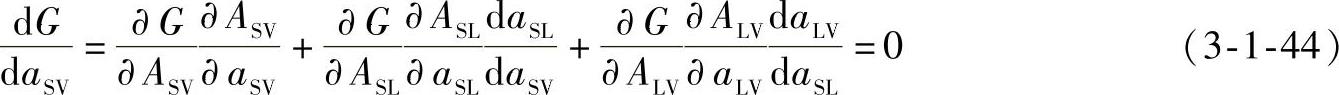

式(3-1-42)两端除以daSV得

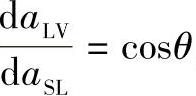

由于固-气界面减少的面积等于固-液界面增加的面积,故daSV=-daSL,又由于液-气界面面积的变化率和固-液界面面积的增加率满足

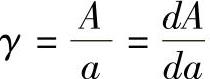

,令

则式(3-1-44)即可转换成

γ(σSF-σSL)=σLFcosθ (3-1-45)

或

此即威舍尔(Wenzel)方程。将威舍尔方程与杨氏方程比较可得

式中 θ——在粗糙度为γ的表面上的接触角(表观接触角);

θi——具有原子(分子)水平平整表面上的接触角(本征接触角);

γ——粗糙因子,真实平面的表面积与理想平面的表面积之比,γ≥1。

由式(3-1-47)可以看出,当θi<90°时,θ<0,即粗糙的表面比光滑的表面较易为液体所润湿,因而在粗糙金属表面上的表观接触角更小。当θi>90°时,θ>0,即表面粗糙化后,金属表面上的表观接触角更大。

从威舍尔方程的导出可知,威舍尔方程仅考虑了真实表面与理想表面面积的差异,而没有考虑真实表面具体的特征。实际上,对于同心沟槽和放射形沟槽来说,在表面粗糙度相同的情况下,其润湿角θ′却可能不同。所以威舍尔方程应修正为

cosθ′=cosθ[γ(R-1)ψ] (3-1-48)

式中 ψ——表面结构因子;

R——液滴半径,单位为mm。

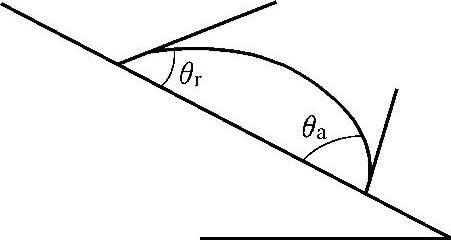

图3-1-13 倾斜表面液滴的接触角

在液体润湿固体的过程中,还有一个现象值得关注。即当润湿过程结束后,液滴的润湿角存在一个范围,润湿角并不是处处都相等。通常定义最大的接触角为前接触角(θa),最小的接触角为后接触角(θr)。液滴的接触角的不均匀性现象称为接触角滞后,这就好像液滴在倾斜的固体表面上润湿(图3-1-13)。通常,后接触角和前接触角可分别表示如下:

式中 θr——后接触角;

θa——前接触角;

Δθ——接触角滞后;

θm——平均接触角。

引起接触角滞后的原因涉及表面粗糙度的不均匀性、表面吸附等因素。表面越光洁,Δθ越小;表面粗糙度越大,Δθ越大。表面粗糙度的影响有两个方面,一是障碍效应,二是沟槽效应。

在实际钎焊过程中,不同钎料在不同状态的表面上的润湿情况也不同。如将铜和防锈铝合金分别采用抛光、钢丝刷刷、砂布打磨和化学清洗的方法来进行表面处理。在铜片中心放置Sn-40Pb钎料,在铝合金片中心放置Sn-20Zn钎料进行铺展试验。结果表明:在铜试片上,用钢丝刷刷过的试样铺展面积最大,抛光试样面积最小;但在铝合金试片上,铺展面积几乎相同。这是由于钢丝刷刷过的表面粗糙度最大,表观接触角减小,表现为铺展面积增大;而抛光表面的粗糙度最小,使其表观接触角增大,故铺展面积小。而对于铝合金来说,由于钎料与母材之间的相互作用十分强烈,母材的显微不平迅速溶解进入钎料,从而降低了表面粗糙度的影响,使得各部分的铺展面积基本相同。

有关焊接方法与过程控制基础的文章

图1.14.1 加工精度示意图零件的加工精度包括尺寸精度、形状位置精度和表面粗糙度三方面的内容。残余高度是指在数控加工中相邻刀轨间所残留的未加工区域的高度,它的大小决定了所加工表面的表面粗糙度,同时决定了后续的抛光工作量,是评价加工质量的一个重要指标。......

2023-06-18

图3-1-7 Fe-Ag二元合金相图大量研究表明,钎料和母材的成分对润湿性的影响主要表现为钎焊过程中的液态钎料和固态母材是否有相互作用。其规律性可表述为钎料和母材在液态和固态均不相互作用,则它们的润湿性很差;若钎料和母材能相互溶解或形成化合物,则液态钎料能较好地润湿母材。从以上分析可知,对于那些与母材无相互作用因而润湿性差的钎料,通过在钎料中加入能与母材形成共同相的合金元素,可以改善它对母材的润湿性。......

2023-06-26

在切削加工中,工件由于受到切削力和切削热的作用,使表面层金属的物理力学性能产生变化,最主要的变化是表面层金属显微硬度的变化、金相组织的变化和残余应力的产生。磨削时由于磨削温度较高,极易引起表面层的金相组织的变化和表面的氧化,严重时会造成工件报废。......

2023-06-24

机械加工中,表面粗糙度产生的主要原因:一是加工过程中切削刃在已加工表面上留下的残留面积—几何因素,二是切削过程中产生的塑性变形及工艺系统的振动等物理因素。砂轮太软则磨粒易脱落,会产生不均匀磨损现象,影响表面粗糙度。......

2023-06-24

由于固体的表面亥姆霍兹自由能、固-液界面亥姆霍兹自由能尚无合适的测定方法,但通过接触角,即可判断一种液体对固体的润湿性。杨氏方程虽然可以对钎焊过程进行近似的描述,杨氏方程也可以从能量和力学的角度在平衡条件下推导,但必须指出的是,在钎焊过程中,液态钎料和固态母材界面会发生相互作用,在这种情况下进行的表面润湿、铺展就更为复杂。4)在液态钎料组元和母材组元之间的化学反应。......

2023-06-26

表面粗糙度影响配合性质的稳定性。此外,表面粗糙度对零件的外观、测量精度也有一定的影响。为了获得较小的表面粗糙度,零件要经过复杂的加工,会引起加工成本的急剧增加。因此,表面粗糙度的参数值在设计过程中应该合理选择。图5-2表面粗糙度的概念......

2023-06-15

另外,表面粗糙度的测试值与计算值的相对误差也在10%的允许范围内,见图7-3b。上述分析表明回归方程与实测值拟合得较好。取切削深度ap=0.4mm,进给量f=0.2mm/r,加工表面的表面粗糙度与切削速度、刀尖半径的特征曲面和等值线图分别见图7-5a、b。因此,在机床、工艺系统刚性较好的条件下,可以选用稍大的刀尖半径和较大的切削速度,使工件得到较低的表面粗糙度。......

2023-06-27

从腊熟期开始,整精米率、蛋白质含量随着收获时间的延长而提高,到了黄熟期蛋白质含量和整精米率达到最高值,之后又会下降。随着收获时间的延长,稻米直链淀粉含量亦会增加,反而米粒长度随着收获时间延长而降低。姜萍等研究发现,随着收获时期的推迟,日平均温度逐渐下降,蛋白质含量也逐渐增加,到黄熟期时较高。......

2023-06-20

相关推荐