常用淬火介质有水及其溶液、油、水油混合液(乳化液)以及低熔点熔盐。碱水溶液作淬火介质时能和已氧化的工件表面发生反应,淬火后工件表面呈银白色,具有较好的外观。使用碱水溶液时应注意排风及其他防护条件。矿物油是从天然石油中提炼的油,用作淬火介质的一般为润滑油,如锭子油、机油等。这种油的沸点一般为250~400℃,是具有物态变化的淬火介质。......

2025-09-29

淬火是将钢加热至临界点Ac3(亚共析钢)或Ac1(过共析钢)以上一定温度,保温一段时间,使之全部或部分奥氏体化,然后以大于临界冷却速度的冷却速度得到马氏体(或下贝氏体)的热处理工艺。其主要目的是获得尽量多的马氏体组织,再配以不同温度的回火工艺,继而获得各种需要的性能。例如结构钢通过淬火加高温回火可得到强韧结合的优良综合力学性能;弹簧钢通过淬火加中温回火可显著提高钢的弹性极限;淬火加低温回火可提高工具、轴承、渗碳零件或其他高强度耐磨件的硬度和耐磨性。

1. 淬火加热温度

淬火加热温度的选择以得到均匀细小的奥氏体晶粒为原则,目的是在淬火完成后得到细小的马氏体组织。亚共析钢淬火时,通常加热至Ac3以上30~50 °C,共析钢、过共析钢通常加热至Ac1以上30~50 °C。

2. 淬火介质

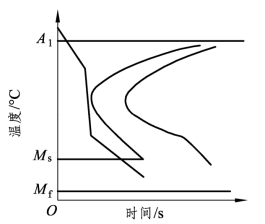

淬火时,将钢从奥氏体状态冷却至Ms点以下所用的冷却介质叫作淬火介质。介质的冷却能力越大,钢的冷却速度越快,越容易超过钢的临界淬火速度,则工件越容易淬硬,淬硬层的深度越深。但冷却速度过快会导致淬火内应力增大,容易引起工件的变形和开裂。因此,理想淬火介质的冷却能力应当如图3-19所示。

图3-19 钢的理想淬火冷却速度

常用的淬火介质有水、盐水或碱水溶液及各种矿物质油等。水的冷却能力很大,但冷却特性不好,很容易造成淬火工件的变形或开裂;油的冷却特性较好,但在高温区间,其冷却能力较低。因此,寻找冷却能力介于油水之间,冷却特性近于理想淬火介质的新型淬火介质是人们努力的目标。目前,各国都在发展有机水溶液来作为淬火介质。

3. 淬火方法

选择适当的淬火方法,可以保证在获得所需求的淬火组织和性能条件下,尽量减少淬火应力,减少工件变形和开裂倾向。

常用的淬火方法有:

(1)单液淬火法

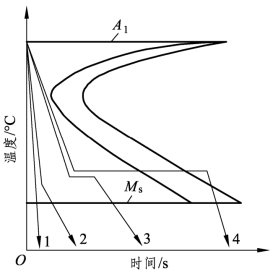

单液淬火法是将加热至奥氏体状态的工件放入某种淬火介质中,连续冷却至介质温度的淬火方法(见图3-20中曲线1)。其优点是操作简便,易实现机械化和自动化,缺点是单一的淬火介质冷却特性较差,只适用于小尺寸且形状简单的工件,对于尺寸较大的工件,单液淬火容易导致工件变形和开裂。

(https://www.chuimin.cn)

(https://www.chuimin.cn)

图3-20 各种淬火方法冷却曲线示意图

(2)双液淬火法

双液淬火法是将加热至奥氏体状态的工件先在冷却能力较强的淬火介质中冷却至接近Ms点温度时,再立即转入冷却能力较弱的淬火介质中冷却,直至完成马氏体转变(见图3-20中曲线2)。一般用水作为快冷淬火介质,用油作为慢冷淬火介质。这种淬火方法充分利用了水在高温区冷却速度快和油在低温区冷却速度慢的优点,既可以保证工件得到马氏体组织,又可以降低工件在马氏体区的冷却速度,减少组织应力,从而防止工件变形和开裂。

(3)分级淬火法

分级淬火法是将加热至奥氏体状态的工件首先淬入温度略高于钢的Ms点的盐浴或碱浴中保温,当工件内外温度均匀后,再在空气中冷却至室温,完成马氏体转变(见图3-20中曲线3)。分级淬火可以有效减小淬火内应力,防止工件变形和开裂,适用于尺寸较小且形状复杂的工件。

(4)等温淬火

等温淬火法是将加热至奥氏体状态的工件快速冷却到贝氏体转变温度区间等温保持,使奥氏体全部转变为贝氏体,然后空冷至室温的淬火方法(见图3-20中曲线4)。等温淬火后的组织是下贝氏体,其强度、硬度较高而且韧性良好。因此等温淬火可以显著提高钢的综合力学性能。

4. 钢的淬透性与淬硬性

淬火是为了获得马氏体组织,工件在某种介质中淬火能否全部得到马氏体组织,取决于钢的淬透性。淬透性是评价钢淬火质量的一个重要参数,它是钢材的选用及热处理工艺制订的重要依据之一。

淬透性是指奥氏体化的钢在淬火时获得马氏体的能力,其大小以钢在一定条件下淬火获得的淬透层深度和硬度分布来表示。一定尺寸的工件在某介质中淬火,其淬透层深度与工件截面各点的冷却速度有关。如果工件截面中心的冷却速度高于钢的临界淬火速度,工件就会淬透。然而工件淬火时,表面冷却速度最大,心部冷却速度最小,由表面至心部冷却速度逐渐降低(见图3-21)。只有冷却速度大于临界淬火速度的工件外层部分才能得到马氏体(见图3-21中阴影部分),这就是工件的淬透层。而冷却速度小于临界淬火速度的心部只能获得非马氏体组织,这就是工件的未淬透区。

淬硬性表示钢淬火时的硬化能力,主要取决于马氏体中的含碳量。马氏体中含碳量越高,钢的淬硬性越高。淬透性和淬硬性无直接的联系,淬透性好的钢不一定淬硬性就高。

图3-21 工件淬透层与冷却速度的关系示意图

相关文章

常用淬火介质有水及其溶液、油、水油混合液(乳化液)以及低熔点熔盐。碱水溶液作淬火介质时能和已氧化的工件表面发生反应,淬火后工件表面呈银白色,具有较好的外观。使用碱水溶液时应注意排风及其他防护条件。矿物油是从天然石油中提炼的油,用作淬火介质的一般为润滑油,如锭子油、机油等。这种油的沸点一般为250~400℃,是具有物态变化的淬火介质。......

2025-09-29

实际上很难得到同时能满足上述这些要求的淬火介质。在实践中,往往把淬火介质的选择与冷却方式的确定结合起来考虑。例如,根据钢材不同温度区域对冷却速度的不同要求,在不同温度区域采用不同淬火介质的冷却方式,具体内容在淬火工艺方法一节中介绍。......

2025-09-29

应该指出,H值是在假定淬火时工件与淬火介质间的传热系数为一常数,以及假定把冷却过程中发生相变及传热系数的变化所产生的热效应也看作常数这样的条件下推导出来的。如前所述,不同淬火介质在工件淬火过程中其冷却能力是变化的。为了合理选择淬火介质,应测定其冷却特性。淬火介质的冷却特性一般以试样的冷却曲线或试样冷至不同温度时的冷却速度来表征。......

2025-09-29

工件的热量主要是靠介质的汽化和介质的吸热升温带走的。属于这类淬火介质的有水、水溶液和油等。在这类淬火介质冷却时将经历三个阶段,即蒸汽膜阶段、沸腾阶段和对流阶段,如图3-3所示。......

2025-09-29

工件淬火冷却时,如其瞬时内应力超过该时钢材的断裂强度,将发生淬火开裂。淬火裂纹的实质是在淬火拉应力作用下造成的脆性断裂。因此,纵向裂纹是因淬火时组织应力过大,使最大切向拉应力大于该材料断裂抗力而发生。图3-32纵向裂纹纵向裂纹也可能由于淬火前既存裂纹在淬火时切向拉应力的作用下扩展而成。......

2025-09-29

数字化淬火冷却控制技术,是指通过计算机模拟确定工艺,并在计算机控制下的淬火冷却设备上采用预冷与水、空气交替控时冷却的方法,实现对于用传统工艺和其他介质难以达到要求的工件的淬火。采用数字化淬火冷却控制技术,可解决上述问题。淬火冷却分三阶段进行。......

2025-09-29

图3-25工件冷却时热应力变化示意由图3-25可知,在冷却开始阶段,表层冷却较快,温度较低,收缩较大;而心部冷却较慢,温度较高,收缩较小。由于此时心部仍处于奥氏体状态,塑性较好,因此当应力超过其屈服强度时将产生塑性变形,削去部分内应力。......

2025-09-29

图7-8水和空气之间的传热过程2.传热量计算蒸发传热量Qe。冷却塔运行过程中,其传热速率的主要影响因素有气水的界面面积、相对流速、接触时间以及冷却范围等。湿球温度代表在当地气温条件下,水可能被冷却的最低温度,也是冷却设备出水温度的理论极限值。......

2025-09-29

相关推荐