表面粗糙度是由较小间距和峰谷所组成的微观几何形状特性。生产车间一般采用表面粗糙度比较样块用比较法评定工件加工后的表面粗糙度。虽不能得出具体表面粗糙度的参数,但由于它简单方便、效率高,对中、低精度的工件表面粗糙度能作出可靠的判断,故在生产应用广泛。要注意评估表面粗糙度是根据表面加工痕迹的深浅,而不考虑加工痕迹的宽窄程度。......

2025-09-29

表面吸附及界面反应的结果使渗入元素在工件表面的浓度增高,于是在工件表面与心部之间出现了浓度差,促使渗入元素的原子不断向工件的纵深迁移。为了区别于工件表面以外介质中的外扩散,将这种扩散称为内扩散,习惯上称为扩散。当渗入元素的数量超过其在基体中的溶解度极限时,将发生反应扩散,形成新相。

在化学热处理中发生的扩散现象一般有纯扩散与反应扩散。

1.纯扩散

渗入元素原子在母相金属中形成固溶体,在扩散过程中不发生相变或化合物的形成和分解,这种扩散过程称为纯扩散。这种扩散现象多数发生在化学热处理过程的初期,或发生在渗剂活性不足以使渗入元素在工件表面达到钢中饱和浓度的场合,如一般碳钢的渗碳。一般碳钢渗碳温度取930℃,根据铁碳状态图,930℃时碳在奥氏体中溶解度极限约为1.2%。而一般渗碳层表面碳浓度为0.9%~1.0%,因而渗碳过程为碳在奥氏体中的扩散,不发生相变。

在化学热处理中,渗入元素原子在金属中形成的固溶体有两种。(1)C、N、B与铁形成间隙固溶体;

(2)Cr、Al、Si等渗入奥氏体中形成置换式固溶体。

在化学热处理中的扩散过程是一个不稳定的扩散过程,因为渗层内各区域的浓度随时间的延长而变化,沿扩散方向的浓度梯度也不相等,因而其扩散过程只能用扩散第二定律来描述。在扩散系数D与浓度C无关时,有

式中![]() ——浓度变化速率;

——浓度变化速率;

![]() ——在X方向的浓度梯度;

——在X方向的浓度梯度;

D——扩散系数。

在化学热处理时,有以下两种情况。

(1)一种是被渗元素渗入很快,表面浓度很快达到界面反应平衡浓度,这时化学热处理过程主要取决于扩散过程,称为扩散控制型。此时渗入元素在工件表面的浓度Cx保持恒定,且工件的原始成分为C0时,化学热处理可按半无限长棒的扩散过程来处理,有以下初始条件和边界条件:

C=0 τ=0 x=0

C=0 τ=0 x=∞

C=C0 τ=τ x=0

C=0 τ=τ x=∞

代入式(5-1),则微分方程(5-1)有解为

式中 erf 高斯误差积分函数。

高斯误差积分函数。

C(x,t)——经过时间t后距离表面为x处的浓度。

由式(5-2)可以推算:

①渗层深度与扩散时间的关系

![]()

式中 δ——渗层深度;

K1——常数;

τ——扩散时间。(https://www.chuimin.cn)

这是在化学热处理时,扩散时间对渗层深度的影响规律,即所谓抛物线定律。

②渗层深度与温度的关系

![]()

式中 K2——常数;

Q——被渗元素的扩散激活能;

R——气体常数;

T——绝对温度。

可见渗层深度与温度呈指数关系,因而温度对渗层深度的影响,远比时间的影响强烈。因此,在制定热处理工艺时,宜尽可能选择较高的温度。

③表面浓度C越高,在相同扩散时间条件下,渗层深度越深。

(2)另一种情况是化学热处理过程中表面不能马上达到平衡浓度。此时渗层的增长速度取决于界面反应速度(即溶于表面被渗元素原子的速度)和金属中该元素的扩散速度。这种化学热处理过程称为混合控制型。此时的初始条件和边界条件为

式中 β——比例常数,又叫“传递系数”;

C∞——界面反应平衡时,被渗元素在金属表面的浓度,在气体渗碳时即为气体介质的碳势;

C——被渗元素在金属表面的浓度。

则方程(5-1)有解

式中 h=B·D;

erfc——补误差函数,erfc=1-erfu。

2.反应扩散

渗入元素渗入工件基体后,其在表面浓度的增加,伴随着形成新相的扩散称为反应扩散或相变扩散。为了讲述上的方便,把带来相变的扩散和反应扩散统称为反应扩散。

当渗剂的活性高,与之平衡的渗入元素浓度大于该温度下的饱和极限时,可能出现以下几种情况。

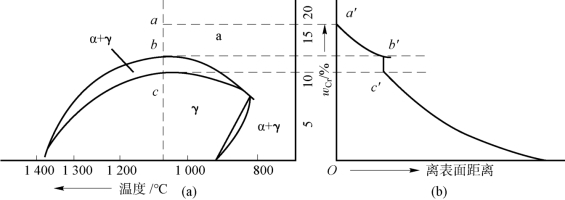

一种是发生相变,即由溶解度较低的固溶体转变成溶解度较高的固溶体,如铁的渗铬过程,这种扩散称为带来相变的扩散。图5-1(a)为Fe-Cr二元相图,Cr是封闭γ区的元素。在1050℃进行渗Cr时,若渗剂能提供充足的Cr原子,而且若渗入Fe表面的Cr原子数大于Cr原子向里扩散,则随扩散时间的延长,最初Fe在该温度下为具有面心立方晶格的γ-Fe,Cr溶入于γ-Fe中,表面Cr在γ相中的浓度不断提高,直至c′,达到了Cr在γ相中的溶解度极限。继续提高其浓度,则在表面发生γ→α的相变,在铁的表面出现了α相。随着扩散过程的进行,Fe表面Cr的浓度继续提高,同时α相长大。γ→α转变也是成核和长大过程。表面α晶粒彼此相遇后,则随着Cr原子向内部扩散,相界面向内部推移,在表面形成了α相的柱状晶体。图5-1(b)为渗铬后的渗铬层Cr的浓度分布曲线,a′→b′曲线代表相当于相的柱状晶体层的沿层深的Cr浓度分布,该区域在冷却时没有同素异构转变,α相柱状晶体在冷却过程中不发生相变(由Fe-Cr相图可以看出,若在比这更高温度渗铬时,毗邻γ固溶体的α固溶体在冷却过程中将发生α→γ→α的二次同素异构转变)。

图5-1 Fe-Cr二元相图及渗层Cr浓度分布曲线

反应扩散的基本特征之一是反应扩散时在两个相区内都存在着浓度梯度,高浓度新相是在低浓度相达到饱和浓度之后才能形成的,在相界面上浓度突变,界面处各相的浓度对应于相图中相的平衡浓度。反应扩散的另一特征是在二元系扩散过程中,扩散层中不会出现两相区。例如,当纯铁渗铬时,在扩散过程中不可能出现α+γ的双相区。因为根据相律,在双相层的固溶体中,各固溶体内的浓度应该严格不变,在每一固溶体中浓度梯度都应该等于零。因此通过双相层的扩散是不可能的。所以,按照Fe-Cr相图,在1100℃渗铬时,虽有α+γ双相区,但在渗层中不出现该双相区,而在浓度分布曲线中有相当于b′至c′的浓度突变。

与渗剂平衡的浓度高于该温度固溶体的饱和极限时的另一种情况是由溶解度较低的固溶体转变成浓度更高的化合物,这种扩散称为反应扩散。在反应扩散中,新相形成的过程有两种情形:一种是在扩散温度下金属表面与介质组分直接发生化学反应而形成化合物,而新相的形成是反应元素相互间化学键力作用的结果,它可以较快地在金属表面形成极薄的化合物层。该化合物层将活性原子与工件基体隔开,新相长大使活性原子扩散通过所形成的化合物层。另一种情形是渗入元素首先要达到在固溶体中的极限溶解度,然后再形成新的化合物相,该相在相图中与饱和的固溶体处于平衡状态。例如,钢的渗氮形成的ε相氮化物、钢的渗碳形成的渗碳体、钢的渗硼形成的Fe2B或FeB都属于这一类。

反应扩散时新相的长大速度不仅取决于渗入元素在新相中的扩散,而且取决于渗入元素在与其毗邻的相中的扩散。

相关文章

表面粗糙度是由较小间距和峰谷所组成的微观几何形状特性。生产车间一般采用表面粗糙度比较样块用比较法评定工件加工后的表面粗糙度。虽不能得出具体表面粗糙度的参数,但由于它简单方便、效率高,对中、低精度的工件表面粗糙度能作出可靠的判断,故在生产应用广泛。要注意评估表面粗糙度是根据表面加工痕迹的深浅,而不考虑加工痕迹的宽窄程度。......

2025-09-29

固体物质能自动把周围气体或液体分子、离子或活性原子吸引到固体表面上,这种现象称为固体的吸附。渗入元素的活性原子被工件表面吸附溶入或形成化合物,其他产物发生解吸,离开表面,通过界面层重新进入介质中。作热运动的CO分子不断冲刷钢件表面,当具有一定能量的CO分子冲入到Fe晶格表面原子的引力场范围之内时,将被铁表面晶格捕获而发生吸附。......

2025-09-29

例如,淬硬层深度选择不当,或局部表面淬火硬化层分布不当,均可在局部地方引起应力集中而破坏工件。因此表面淬火淬硬层深度必须与承载相匹配。对高频表面淬火而言,中、小尺寸零件淬硬层深度为工件半径的10%~20%,而过渡区的宽度为淬硬层深度的25%~30%,实践证明较为合适。......

2025-09-29

对流传热时单位时间内加热介质传递给工件表面的热量有如下关系:式中 Qc——单位时间内通过热交换面对流传热给工件的热量,J/h;t介——介质温度,℃;t工——工件表面温度,℃;αc——对流传热系数,J/;F——热交换面积,m2。它使流体质点与工件表面热交换后不能及时离开,影响传热。热射线的传播过程称为热辐射。当发热体与工件之间存在挡板等遮热物时,将使辐射传热量减少。......

2025-09-29

在确定正确的型号大小时,需要考虑几个方面。然而,在本章中,图示的重点在于有效表面移动工件所需的可传递力。图3.70PowerBall 机器人上应用的抓取用途机械手首先,再次区分力锁和形锁的不同基本抓取原理。另一级别的分类是相应的力方向或力传递之间的区别。使用设计公式是确保将有效表面压在一起所需的夹持力以产生足够的摩擦力的好方法。还将进一步解释力的产生和传递,因为这会对力的作用产生影响。......

2025-09-29

减小扩散边界层厚度是提高染色速率的重要途径之一,它不仅可加快染料到达纤维表面的速度,还可以使扩散边界层的厚度更趋于均匀,使染料能够均匀吸附上染。......

2025-09-29

晶须的生长发生在其根部,它是被推挤出来的。晶须的生长必须要破坏氧化物,并使其暴露出自由表面。为了分析晶须的生长动力学,我们假定一个在柱坐标系下的二维模型。因此晶须的生长速率为为了评估晶须的生长速率,我们需要了解锡的自扩散率。由此可看出,晶内扩散得很慢,所以它并不是晶须在室温下生长的主要原因。因为假定晶界扩散机制主导,我们需注意到几个晶界将晶须的底部与锡母材的其余部分相连。......

2025-09-29

为了分析原子扩散率,我们需要考虑面心立方金属中的空位扩散机制。此处,缺陷指的是空位。激活状态遵循由转变态理论得到的玻尔兹曼平衡分布规律。因此,此处使用了玻尔兹曼分布函数。根据玻尔兹曼分布,成功的或交换的跃迁频率可表示为附图A.1式中,ν0为尝试频率;ν为交换频率;ΔGm为鞍点能量。对于理想的稀固溶体,因此,可得到菲克第一扩散定律:式中,D为扩散系数,单位为cm2/sec。最后,可得扩散率为......

2025-09-29

相关推荐