在加载过程中,弹簧所吸收的能量称为变形能,以U 表示。对于自由放置的螺旋弹簧,在变形恢复时若没有与其他零件相摩擦,摩擦损失的能量等于零,则弹簧放出的能量和积蓄的能量相等。对于叠板弹簧、碟形弹簧及环形弹簧等,由于在过程中弹簧间变形相互摩擦,故有相当数量的摩擦功存在,致使卸载时的特性线低于加载时的特性线,如图3-35 所示。设计缓冲弹簧时,为保证其缓冲能力,应要求弹簧的变形能大于 被缓冲物体的动能。......

2025-09-29

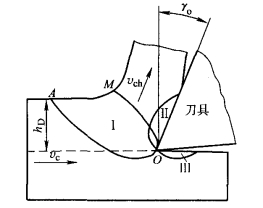

1.变形区的划分

金属切削过程实质上是一个变形的过程。被切削金属的质点在切削过程中的变形,可大致分为三个区域,如图1-14所示。

第一变形区:从OA线开始变形到OM线晶粒的剪切滑移基本完成,这一区域称为第Ⅰ变形区。其变形特征是刀具前刀面挤压切削层金属,切削层金属剪切滑移,切削层金属被切削刃切离母体。

图1-14 切削变形区的划分

第二变形区:切屑沿前刀面流出时,进一步受到前刀面的挤压和摩擦,切屑底层的金属在前刀面上产生粘结而滞留,切屑底层的金属与上层金属之间产生二次滑移变形,该区域称为第Ⅱ变形区。其变形特征是刀具前刀面与切屑挤压摩擦,由于机械作用将前刀面上的油膜和氧化膜磨掉,由于冶金作用将前刀面上的峰磨去谷填平,形成新的面接触,切屑与前刀面在高温高压下产生粘结,切屑产生滞留。如粘结强度大于材料的强度极限时,由于切削的继续进行,切屑的相对运动将发生在切屑底层和上层金属之间,这称为二次滑移变形。

第三变形区:已加工表面受到切削刃钝圆部分和后刀面的挤压、摩擦与回弹,造成纤维化与加工硬化,该区域称为第Ⅲ变形区。

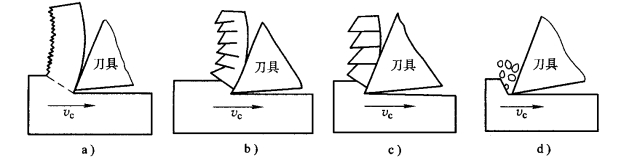

2.切屑的形态

在切削过程中,由于工件材料、刀具参数、切削用量等的不同,切削层金属被切下后,将形成四种不同形态的切屑,如图1-15所示。(https://www.chuimin.cn)

图1-15 切屑的形态

a)带状切屑 b)节状切屑 c)单元切屑 d)崩碎切屑

(1)带状切屑 切屑连续不断成带状,底面光滑,背面无明显裂纹成微小锯齿形。一般加工塑性材料、刀具前角较大、切削厚度较小时形成,如图1-15a所示。这时切削过程比较平稳,切削力波动较小,加工表面质量较高。

(2)节状切屑 切屑背面有较深的裂纹,成较大的锯齿形。由于前角较小,切削厚度大,速度低,局部切应力达到材料强度极限的结果,如图1-15b所示。这时切削变形较大,切削力较大且有波动,加工质量相对较差些。

(3)单元切屑 切削中,整个剪切面上的应力都超过了材料的强度极限,产生的裂纹贯穿切削的断面,形成一个个变形单元,如图1-15c所示。

(4)崩碎切屑 切削铸铁、青铜等脆性材料时,切削层金属发生弹性变形后,未发生塑形变形就突然崩碎,形成不规则的粒、片或针状切屑,如图1-15d所示。这时,切削力和切削热都集中在切削刃和刀尖附近,刀具易磨损,产生振动,因此,加工质量较低。

切屑的形态随着切削条件的变化而改变。因此,可根据要求,采取不同的措施控制切屑的形态,以满足加工的要求。

相关文章

在加载过程中,弹簧所吸收的能量称为变形能,以U 表示。对于自由放置的螺旋弹簧,在变形恢复时若没有与其他零件相摩擦,摩擦损失的能量等于零,则弹簧放出的能量和积蓄的能量相等。对于叠板弹簧、碟形弹簧及环形弹簧等,由于在过程中弹簧间变形相互摩擦,故有相当数量的摩擦功存在,致使卸载时的特性线低于加载时的特性线,如图3-35 所示。设计缓冲弹簧时,为保证其缓冲能力,应要求弹簧的变形能大于 被缓冲物体的动能。......

2025-09-29

钝态金属所具有的性质称为钝性。当自钝化金属表面的钝化膜遭到破坏时,其往往具有自愈能力,因此具有很好的耐蚀性。支持成相膜理论的实施证据主要有:1)用I2-KI溶液作溶剂可溶解基体金属而分离出Fe的钝化膜。......

2025-09-29

电压过大地偏离额定值将对用户产生不良的影响。电压偏高时,照明设备的寿命将要缩短。电压偏移过大,除了影响用户的正常工作外,对电力系统本身也有不利影响。目前,我国规定的在正常运行情况下供电电压的允许偏移如下:35kV及以上供电电压正、负偏移的绝对值之和不超过额定电压的10%;10kV及以下三相供电电压允许偏移为额定电压的±7%;220V单相供电电压允许的偏移为额定电压的+7%和-10%。......

2025-09-29

2)通带内增加了波动,在ωc-2π/N处出现过冲为0.089的最大正峰。3)阻带内产生了余振,在ωc+2π/N处出现过冲为-0.090的最大负峰。图3-2是当N分别取4、8、16、32时Hdg(ω)和Hg(ω)的波纹变化。图3-3中,当阶数N由24增大到216时,由于旁瓣数量的增加致主瓣能量占比逐渐降低,最大正峰的过冲程度也随着N的增大而逐渐减小,但阶数增大至210以后,过冲程度基本没有再改善。......

2025-09-29

淀粉的溶解特性常用吸水率、溶解度、溶解率和膨胀度(膨润力)来表示。膨胀度为湿淀粉重量与起始淀粉重量的比值。稻米淀粉的水吸收率和溶解度在60~80℃缓缓上升,在90~95℃急剧上升。在60~80℃热水中,天然淀粉粒由于氢键的断裂,晶体结构被破坏,水分子通过氢键连接到直链淀粉和支链淀粉暴露的羟基基团上,这会引起膨胀和溶解。纯直链淀粉与支链淀粉在水中分散性能不同,可从它们的分子结构与性质的关系来解释。......

2025-09-29

图5-13 焊接变形的种类(一)纵向收缩变形工件沿焊缝长度方向的收缩叫纵向收缩变形。这种变形是由于坡口不对称,厚度方向上的热输入不同,金属填充量不同,使横向收缩变形在厚度方向上分布不均造成的。在对接、搭接、堆焊、T形接头的焊接时往往会产生角变形。弯曲变形可由焊缝的纵向收缩和横向收缩共同作用引起或单一作用引起。......

2025-09-29

中国近代女装从“重装”向“轻装”的演变最初在很大程度上是被动的,是外力型的。在20多年的发展过程中,中国女装面貌发生了巨大变化。尽管在这个过程中也有许多激烈的斗争,有多次新旧势力的较量,但它演变和发展的过程是主动的、内力型的,它的主体依然是法国服饰文化自身的更新和发展。......

2025-09-29

相关推荐