安装弹簧阀及浮球阀。③连体式背水箱配件安装。拧紧锁母,转心阀门须朝向与四通平行的一侧,以免影响手提拉杆的安装。在淋浴器锁母外丝丝头处缠生料带并拧入弯头或管箍内,再将淋浴器对准锁母外丝,将锁母拧紧。a.应采用带检查口型的S形存水弯,在脸盆排水栓丝扣下端缠生料带后将存水弯拧至松紧适度。......

2023-09-01

1.管材的选用及常用管子规格

制冷装置管道材料的选择直接影响制冷装置的运转状态、使用寿命及制冷能力。为此,选择制冷系统管材时,应考虑管子的强度、管子的耐腐蚀性及管子内壁的光滑度。所以,目前氨制冷系统普遍采用无缝钢管,氟利昂系统普遍采用紫铜管。当氟利昂系统所需管径较大(≥25 mm)时,为节省有色金属,则应采用无缝钢管。为便于安装时选用,将制冷系统常用的紫铜管及无缝钢管的规格分别列于表11-2及表11-3中。

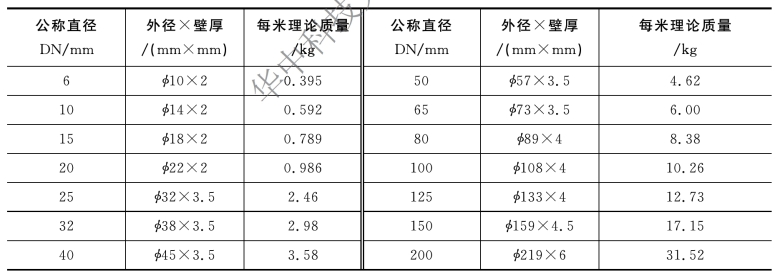

表11-2 常用紫铜管规格

表11-3 常用无缝钢管规格

2.管道除污

制冷装置是由设备、管道、阀门等组成的封闭系统,制冷剂在系统内循环。为防止铁锈、污物等进入系统内,造成压缩机的活塞、气缸、阀片及油泵等损坏或系统阀门、滤网被堵塞,使压缩机无法正常工作,甚至造成严重事故,管子在安装前必须将内、外壁的铁锈及污物清除干净,并保持内壁干燥。管子外壁除污除锈后应刷防锈漆。

3.管道的连接

制冷系统中管道连接通常有以下三种方法:焊接、法兰连接和螺纹连接。分述如下。

(1)焊接。

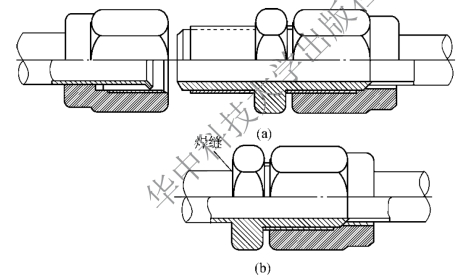

图11-18 管道承插式焊接

焊接是制冷系统管道的主要连接方法。因其强度大、严密性好而被广泛采用。对于钢管,当壁厚不大于4 mm时采用气焊焊接;大于4 mm时采用电焊焊接。对于铜管,其焊接方法主要是钎焊。为保证铜管焊接的强度和严密性,多采用承插式焊接(见图11-18)。承插式焊接的扩口深度不应低于管外径(一般等于管外径),且扩口方向应迎向制冷剂的流动方向。

(2)法兰连接。

法兰连接用于管道与设备、附件或带有法兰的阀门连接。法兰之间的垫圈采用2~3 mm厚的高、中压耐油石棉橡胶板、石棉纸板或青铅。氟利昂系统也可采用0.5~1 mm厚的紫铜片或铝片。

(3)螺纹连接。

螺纹连接主要用于氟利昂系统的紫铜管在检修时需要经常拆卸部位的连接。其连接形式有全接头连接和半接头连接两种,如图11-19所示。一般半接头连接用得较多。这两种形式的螺纹连接均可通过旋紧接扣不用任何填料而使接头严密不漏。

图11-19 螺纹连接

(a)全接头连接;(b)半接头连接

当无缝钢管与设备、附件及阀门的内螺纹连接时,如果无缝钢管不能直接套丝,则必须用一段加厚黑铁管套丝后才能与之连接。黑铁管与无缝钢管则采用焊接。采用这种连接形式,需要在螺纹上涂一层一氧化铅和甘油混合而成的糊状密封剂或缠以聚四氟乙烯胶带才能保证接头的严密性。

4.对管道安装的要求

制冷系统的管道通常沿墙或顶棚敷设,其安装的基本内容和基本操作方法与室内采暖系统管道安装基本相同。由于制冷系统有其特殊性,故安装时对下述要求应加注意。

(1)制冷剂管道均应设置坡度。坡度和坡向视各设备之间的具体管道而定。

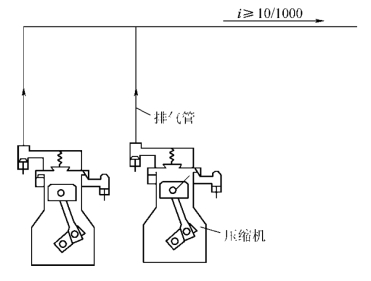

①压缩机到冷凝器的水平排气管,坡度不应小于10/1000,坡向油分离器和冷凝器,见图11-20。

②氨系统蒸发器到压缩机的水平吸气管,坡度不应小于5/1000,坡向蒸发器,见图11-21。

图11-20 压缩机到冷凝器的水平排气管

图11-21 氨系统蒸发器到压缩机的水平吸气管

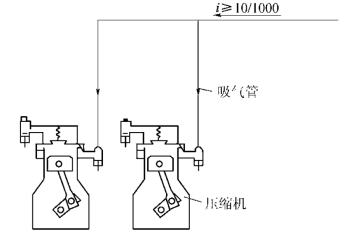

③氟利昂系统蒸发器到压缩机的水平吸气管,坡度不应小于10/1000,坡向压缩机,见图11-22。

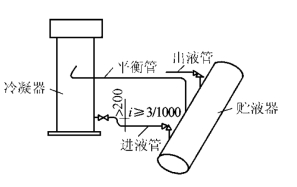

④冷凝器到贮液器的水平液体管,坡度不应小于3/1000,坡向贮液器,见图11-23。

图11-22 氟利昂系统蒸发器到压缩机的水平吸气管

图11-23 冷凝器到贮液器的水平液体管

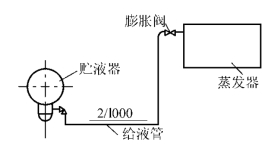

⑤贮液器到蒸发器的给液管,坡度不应小于2/1000,坡向蒸发器,如图11-24所示。

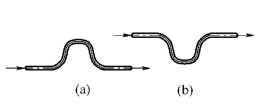

(2)液体管道不应有局部向上凸起的现象(见图11-25(a)),气体管道不应有局部向下凹陷的现象(见图11-25(b)),以免产生气囊和液囊,阻碍液体和气体流动。

图11-24 贮液器至蒸发器给液管

图11-25 管道内气囊和液囊

(a)气囊;(b)液囊

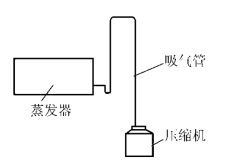

(3)蒸发器安装在压缩机之上时,为防止压缩机停机时,制冷剂液体流入压缩机引起压缩机下次启动时发生液击,应将蒸发器出口的吸气管向上弯曲后再与压缩机相接,如图11-26所示。

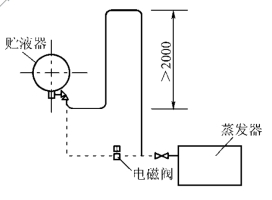

(4)蒸发器安装在冷凝器或贮液器之下时,为防止压缩机停机后制冷剂液体继续流向蒸发器,应将冷凝器或贮液器出口的液体管向上弯曲2 m以上后再与蒸发器相接,或在液体管上安装电磁阀,如图11-27所示。

图11-26 蒸发器在压缩机之上的吸气管

图11-27 蒸发器在贮液器之下的给液管

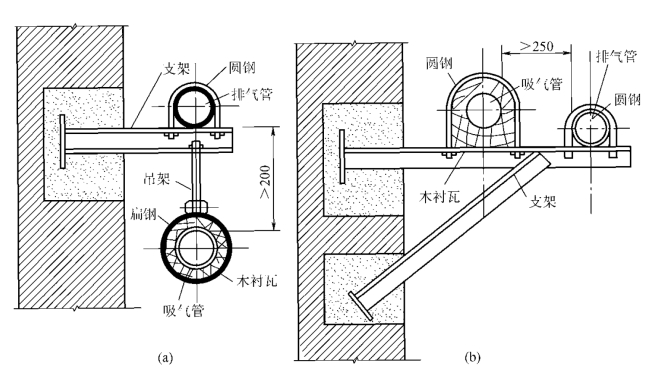

(5)吸、排气管设置在同一支、吊架上时,为减少排气管高温影响,要求上下安装的管间净距离不小于200 mm,且吸气管必须在排气管之下(见图11-28(a))。水平安装的管间净距离不应小于250 mm(见图11-28(b))。

(6)凡需要保温的管道,支、吊架处必须垫以经过防腐处理的木制衬瓦(见图11-28)以防止产生冷桥。衬瓦的大小应满足保温厚度的要求。

5.阀门安装

各种阀门(有铅封的安全阀除外)安装前均应拆卸进行清洗,以除去油污和铁锈。阀门清洗后用煤油做密封性试验,注油前先将清洗后的阀门启闭4次或5次,然后注入煤油,经2 h无渗漏为合格。

安装阀门时应注意制冷剂的流向,不得将阀门装反。判断阀门反顺的原则:制冷剂对着阀芯而进为顺;反之为反。另外,阀门安装的高度应便于操作和维修。阀门的手柄应尽可能朝上,禁止朝下。成排安装的阀门及阀杆应尽可能在同一个平面上。

图11-28 吸、排气管同支架安装

(a)吸、排气管上下敷设;(b)吸、排气管水平敷设

安装浮球阀时,应注意其安装高度,不得任意安装。如设计无规定,对于卧式蒸发器,其高度(见图11-29)可根据管板间长度L与筒体直径D的比值确定,见表11-4。对于立式蒸发器,其安装高度可按与蒸发器排管上总管管底相平来确定。

图11-29 卧式蒸发器浮球阀安装示意图

表11-4 卧式蒸发器的浮球阀安装高度

安装热力膨胀阀时,应特别注意感温包的安装位置。感温包必须安装在吸气管道上无积液的地方。因此,当吸气管外径不大于22 mm时,感温包安装在吸气管的顶部。当吸气管外径大于22 mm,感温包应安装在吸气管的侧下部。如果吸气管需要向上弯曲,弯头处应设存液弯。

安装安全阀时,应检查有无铅封和合格证。无铅封和合格证时必须进行校验后方可安装。校验后,氨系统中安全阀的压力通常高压段调至1.85 MPa,低压段调至1.25 MPa;R-22系统安全阀压力同氨系统;R-12系统的安全阀压力高压段为1.6 MPa,低压段为1.0 MPa。

有关建筑设备施工技术的文章

安装弹簧阀及浮球阀。③连体式背水箱配件安装。拧紧锁母,转心阀门须朝向与四通平行的一侧,以免影响手提拉杆的安装。在淋浴器锁母外丝丝头处缠生料带并拧入弯头或管箍内,再将淋浴器对准锁母外丝,将锁母拧紧。a.应采用带检查口型的S形存水弯,在脸盆排水栓丝扣下端缠生料带后将存水弯拧至松紧适度。......

2023-09-01

在管道安装和维修中,要根据管路安装需要的尺寸、形状等现场条件对管道进行切断。此方式适用于现场切割量不大的小管径金属管道、塑料管道和橡胶管道的切割。图3-2滚刀切管器砂轮切管机切割。砂轮切管机切管是利用高速旋转的砂轮片与管壁接触摩擦切削,将管壁磨透切割。......

2023-09-01

按其动作特点可归纳为手动阀门、动力驱动阀门和自动阀门三类。一般建筑设备系统中所采用的阀门多为低压阀门。表2-31阀门按结构和用途分类表2-32阀门按压力分类截止阀。手动截止阀由阀体、阀瓣、阀盖、阀杆及手轮等组成。热水、蒸汽管道常用减压阀调整介质压力,以满足用户的要求。安全阀的工作压力应与规定的工作压力范围相适应。使用时阀体不易漏水,但密闭性较差,不易关闭严密。......

2023-09-01

室外架空的燃气管道,可沿建筑物外墙或支柱敷设。②燃气管道与其他管道共架敷设时,位于酸、碱等腐蚀性介质管道的上方;与其相邻管道间的水平间距,必须满足安装和检修的要求。③输送湿燃气的管道应采取排水措施,在寒冷地区还应采取保温措施。室外钢制燃气管道的连接方式主要是焊接,只有与其他阀门、设备连接处才用法兰连接,螺纹连接一般用于低压小管径的管道上。......

2023-09-01

③高层排水立管与干管连接处应加设托架,并在首层安装立管卡子,高层建筑立管托架可隔层设置落地托架。楼层管道可打开排水立管上的检查口,选用球胆充气作为塞子堵住检查口上端试验管段,分层进行试验,不渗、不漏为合格。......

2023-09-01

①依据表6-3确定卫生器具安装高度。表6-3卫生器具安装高度续表②根据土建+0.5 m水平控制线、建筑施工图及器具安装高度确定器具安装位置。①蹲便器、高低水箱安装。h.安装多联蹲便器时,应先确定标准地面标高,向上测量好蹲便器需要的高度并找平,确定好与墙面的距离,然后按上述方法逐个进行安装。洗脸盆就位并安装水嘴。⑥立式小便器安装。......

2023-09-01

燃气管道上波形补偿器的安装应满足下列要求。图9-21燃气管道用碳钢波纹补偿器1—螺杆;2—螺母;3—波节;4—石油沥青;5—法兰;6—套管;7—注入孔图9-22湿式螺旋储气柜3.储气装置安装城市燃气系统通常设有储气装置,一般采用罐式或柜式储气装置。储气罐装置压力试验合格后,即可办理竣工验收手续。......

2023-09-01

图10-32金属网格浸油过滤器b.将过滤器油槽擦净,并检查轴的旋转情况。安装时要注意袋口方向应符合设计要求。高效过滤器必须在洁净室土建施工完成,空调系统施工安装完毕,并在空调系统进行全面清扫和系统连续试车12 h以后,再现场拆开包装进行安装。高效过滤器在安装前应认真进行外观检查和仪器检漏,主要检查滤纸和框架有无损坏,损坏的应及时修补;高效过滤器密封垫的漏风是造成过滤总效率下降的主要原因之一。......

2023-09-01

相关推荐