铁素体-奥氏体双相不锈钢具有良好的焊接性,它既不像铁素体不锈钢那样晶粒容易粗化对接头脆化比较敏感,也不像奥氏体不锈钢那样对热裂纹比较敏感。双相不锈钢既可采用焊条电弧焊,也可采用钨极惰性气体保护焊。双相不锈钢抗热裂纹和冷裂纹性能良好。......

2023-06-28

根据轮盘的材质要求、结构特点及铸造工艺等情况,为获得铸态高韧性铁素体球墨铸铁,须严格控制化学成分。为使铸件具有高的石墨化程度,铸态铁素体的含量应大于85%。这样可充分利用石墨化体积膨胀而产生的自身补缩作用,避免产生缩孔、缩松缺陷,实现铁素体球墨铸铁件的无冒口铸造。

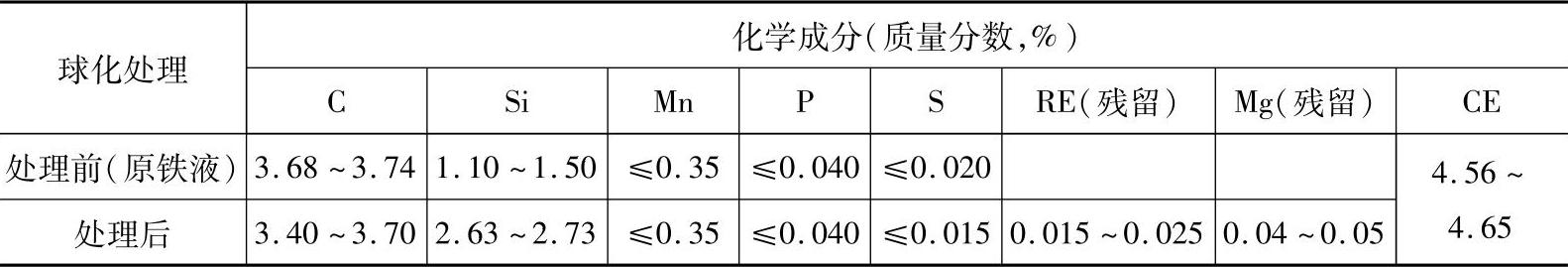

化学成分中,碳、硅的含量是影响石墨化程度的最重要的元素。如果碳当量过低,则石墨化程度下降,将降低铸态铁素体含量及伸长率等,并使收缩量增加,容易产生缩孔、缩松等缺陷;如果碳当量过高,则会产生石墨漂浮等缺陷。球墨铸铁轮盘选用的化学成分控制范围见表8-4。

表8-4 球墨铸铁轮盘化学成分控制范围

化学成分选定后,应注意选择优质炉料及其配比,严格控制球化处理及孕育处理等全过程,这样才能获得预期效果。

生产中采用的球化剂为含钙(2.0%~3.5%)低稀土球化剂QRMg8RE3。考虑到轮缘壁厚达到50mm,冷却速度较为缓慢,球化剂的加入量为1.45%~1.50%。

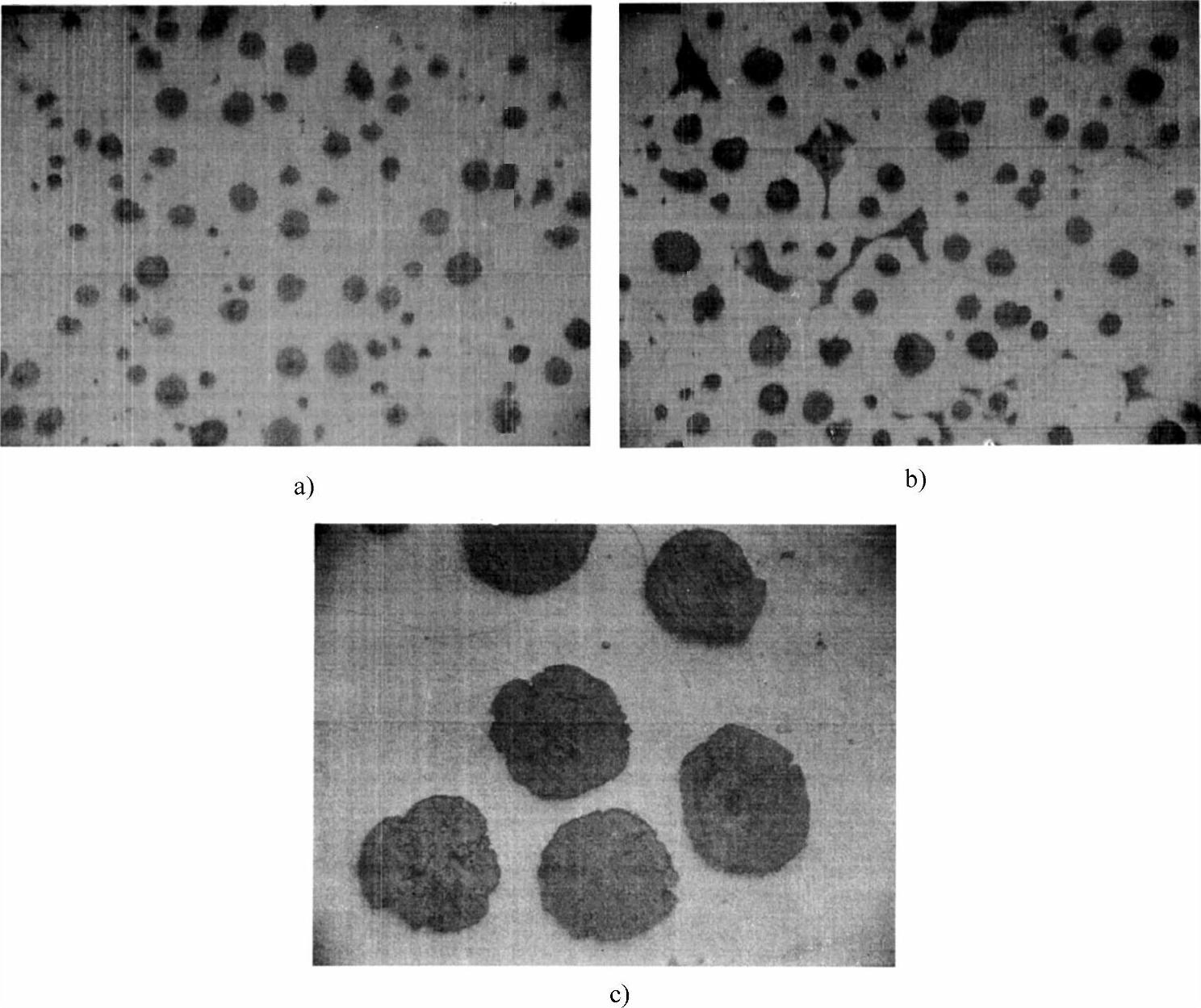

生产实践证明,按以上工艺制造的轮盘具有良好的铸态力学性能。表8-5所列为部分球墨铸铁轮盘的化学成分、力学性能及金相组织(图8-17),可供参考。

表8-5 球墨铸铁轮盘的化学成分、铸态力学性能及金相组织

图8-17 球墨铸铁轮盘的铸态金相组织

a)腐蚀前(×100) b)腐蚀后(×100) c)腐蚀后(×400)

有关典型铸铁件铸造实践的文章

铁素体-奥氏体双相不锈钢具有良好的焊接性,它既不像铁素体不锈钢那样晶粒容易粗化对接头脆化比较敏感,也不像奥氏体不锈钢那样对热裂纹比较敏感。双相不锈钢既可采用焊条电弧焊,也可采用钨极惰性气体保护焊。双相不锈钢抗热裂纹和冷裂纹性能良好。......

2023-06-28

Lyocell纤维的原料是纤维素Ⅰ,而最终纤维的结构是纤维素Ⅱ。纤维素分子聚集态的特点是易于结晶和形成原纤结构。可以认为纤维素结构是一个由大分子形成的连续结构,分子排列紧密。与纤维素相关的各类纤维的结晶度见表2-2。......

2023-06-25

运用离体蛙心灌流的方法,通过多通道记录来观察灌流液中离子浓度的变化对心肌收缩、心率和心电图的影响。因此心肌细胞膜外离子浓度的改变,对心肌细胞的生物电活动和生理特性必然会产生明显的影响。图3-14-2 多种因素对离体心脏活动的影响实验框图3.观察项目 每个实验步骤中都要加上适当的标注,以利于实验结束后实验数据的统计和分析。接地电极放置于邻近组织时不要触及静脉窦。试述肾上腺素和乙酰胆碱改变心脏收缩功能的机制。......

2023-11-09

为了更好地了解纤维素含量指标与黏胶纤维制备工艺的关系,需更深入地了解其测试方法。工业上常用α-纤维素的含量表示纤维素的纯度。习惯上将β-纤维素与γ-纤维素之和称为工业半纤维素。把聚合度不同的纤维素人为地分为α-纤维素、β-纤维素和γ-纤维素,与黏胶纤维的制备工艺有着密切的关联。检测中使用的氢氧化钠浓度为18%,这是碱纤维素制备中使用的氢氧化钠浓度。......

2023-06-25

本节以图3.2.22所示的实体模型的创建过程为例,来说明在基本体素特征上添加其他特征的一般过程。图3.2.22 模型及模型树Step1.新建一个三维零件文件,文件名为pagoda。图3.2.24 添加圆柱体特征选择命令。定义圆柱体轴线方向。在文本框中输入数值30,在文本框中输入值70。对圆柱体和长方体特征进行布尔运算。图3.2.25 添加圆锥体特征选择下拉菜单命令,系统弹出“圆锥”对话框。定义圆锥体底面圆心位置。单击按钮,完成圆锥体的创建。......

2023-11-20

表4.3是减水剂SNF和SBC对P.032.5R水泥净浆凝结时间的影响,表4.4是SBC7掺量对P.Ⅱ52.5R水泥凝结时间的影响,表4.5是SMHE对P.042.5R水泥凝结时间的影响。表4.3减水剂对P.032.5R水泥净浆凝结时间的影响从表4.3可见,掺加SBC延长了P.032.5R水泥净浆凝结时间,但是SBC分子结构不同凝结时间还存在差别,如SBC6的取代度低,初凝和终凝时间分别延长了109min和140min,而SBC8的取代度较高,两者数值分别为83min和116min,说明SBC分子结构的不同对水泥凝结时间影响程度不同。......

2023-11-03

相关推荐