图8-4不同含沙量下铜的吸附过程曲线表8-9铜吸附实验的实验条件和实验结果图8-4不同含沙量下铜的吸附过程曲线表8-9铜吸附实验的实验条件和实验结果从表8-9中看到,在铜初始浓度相同的情况下,反应进行相同时间后的相对吸附率随含沙量的增大而增大。黄委会进行了粒度为0.01~0.025mm 的花园口断面混合悬浮物对Cu的吸附实验,得到Cu的t1/2是30s。利用Langmuir吸附等温式,对4组吸附实验数据,分别计算其k值,计算结果列于表8-10。......

2025-09-29

1.车削实验结果分析

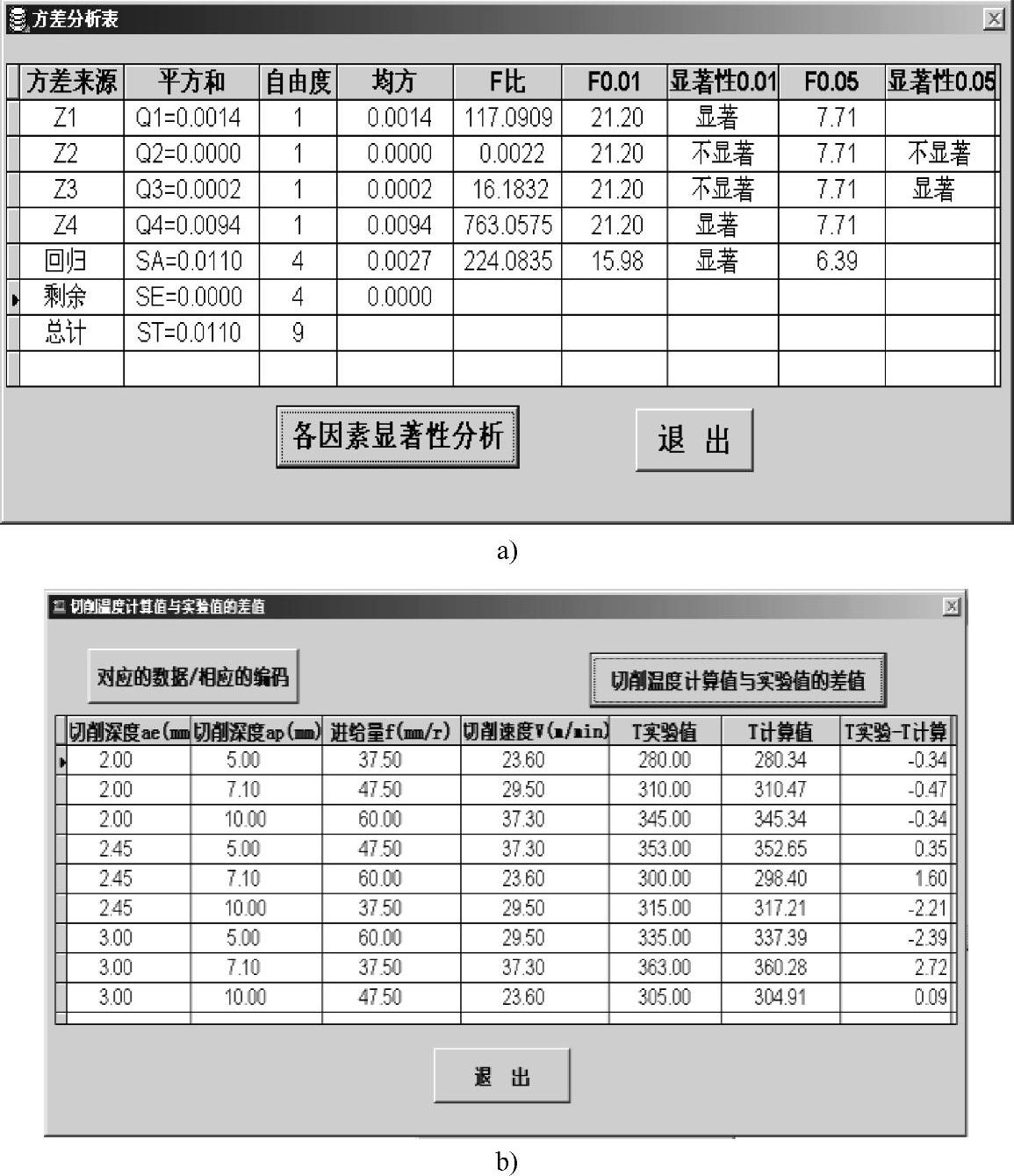

经方差分析,切削温度模型拟合得较好,方差分析及其各因素显著性分析结果见图4-21a。切削温度计算值与测试值之差相对误差也在5%的允许范围内,见图4-21b。上述分析表明回归方程与实测值拟合得较好。切削速度对切削温度的影响最为显著,切削深度、进给量对切削温度的影响不太显著。这说明切削速度对切削温度的影响最大,切削深度次之,进给量影响较小。

图4-21 方差分析结果以及切削温度的对比

a)方差分析及其各因素显著性 b)切削温度的实验值与计算值的对比

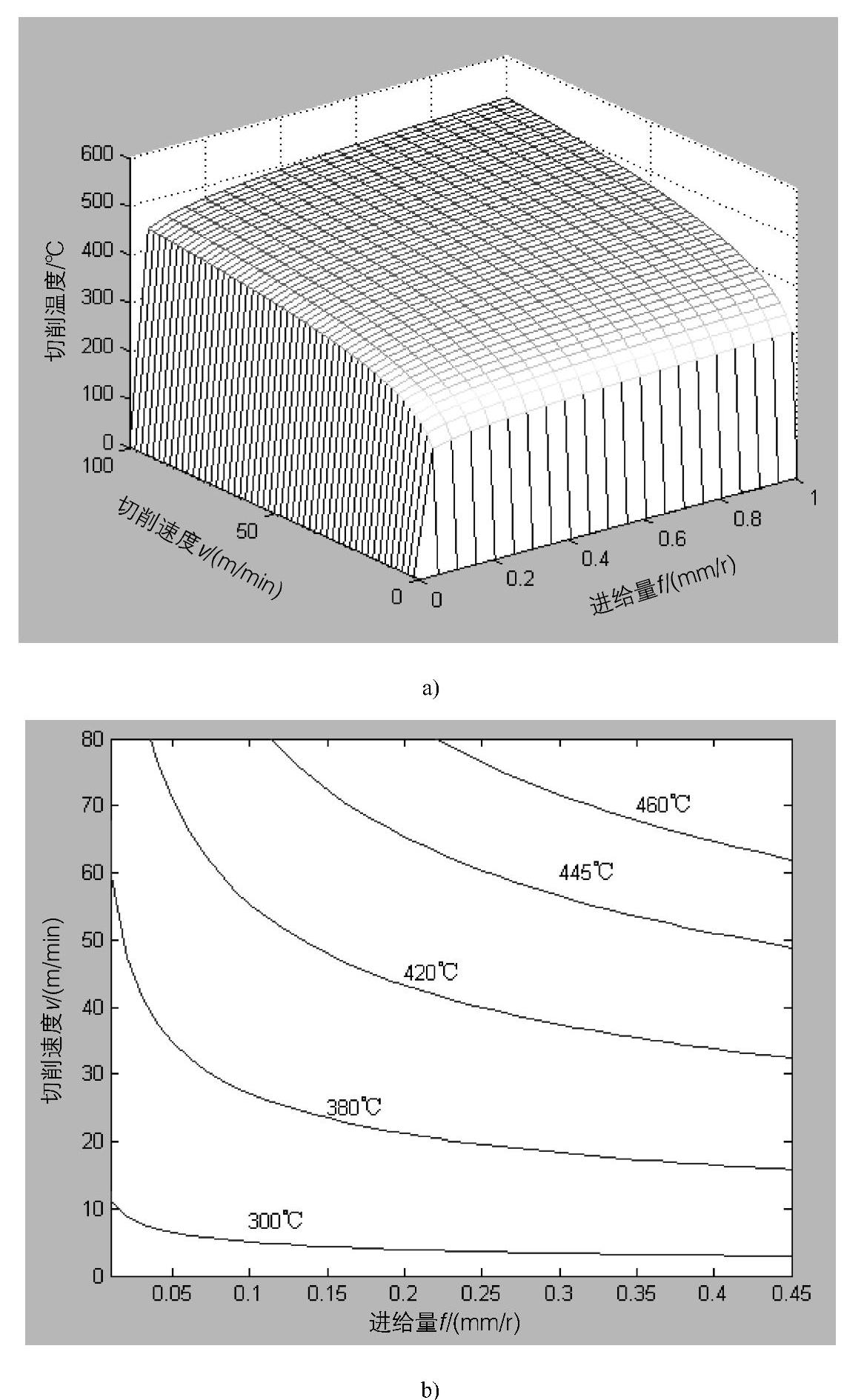

切削速度v=48m/min时主切削力与切削深度、进给量的特征曲面见图4-22a。Fy特征曲面等值线见图4-22b。切屑的变形系数ξ随着切削速度的增大而增大,还有材料本身的导热系数低[平均值为20W/(m·℃)],产生更多的热使得切削区温度升高;切削深度增大,前刀面的法向力随之增加,使得第二、三变形区摩擦力加大,摩擦产生的大量的热使得切削区温度渐增;随着进给量的增大,尽管切削面积的增大使切削力变大,但切屑变形系数的减小减缓了切削热增大的趋势,所以这个因素影响不显著。

图4-22 车削时切削温度与切削深度、进给量的特征曲面以及切削温度特征曲面等值线图

a)切削温度与切削深度、进给量的特征曲面 b)切削温度特征曲面等值线图

2.铣削实验结果分析(https://www.chuimin.cn)

由图4-23a可知,切削温度模型拟合得也较好。从分析结果来看,切削速度对切削温度的影响最为显著;第二是切削宽度;进给量对切削力的影响次之;切削深度最小。为了验证数学模型的精确性,将实验值与计算值进行了误差计算(见图4-23b),相对误差约为3%,所以用模型预测的值与实验值相符合。

图4-23 方差分析结果以及切削温度的对比

a)方差分析及其各因素显著性 b)切削温度的实验值与计算值之差

f=47.5mm/min和ap=10mm时切削温度与切削速度、切削宽度的关系见图4-24a,等值线见图4-24b。切削速度对切削温度的影响显著,因为切屑的变形系数ξ随着切削速度的增大而增大,还有材料本身的导热系数低,铣削中产生的大量的切削热使得切削区温度升高加快;随着切削宽度增加,切削抗力随之增大而使切削区的摩擦力变大,摩擦产生的热促使切削区温度提高;随着进给量的增加,切削厚度变大,切削面积增大也使得前刀面法向力增加,摩擦力的增大使切削热增加,但切屑平均变形系数ξ的减小也减缓了切削热增大的趋势。

图4-24 铣削时切削温度与切削深度、进给量的特征曲面以及切削温度特征曲面等值线图

a)切削温度与切削深度、进给量的特征 b)切削温度特征曲面等值线图曲面

相关文章

图8-4不同含沙量下铜的吸附过程曲线表8-9铜吸附实验的实验条件和实验结果图8-4不同含沙量下铜的吸附过程曲线表8-9铜吸附实验的实验条件和实验结果从表8-9中看到,在铜初始浓度相同的情况下,反应进行相同时间后的相对吸附率随含沙量的增大而增大。黄委会进行了粒度为0.01~0.025mm 的花园口断面混合悬浮物对Cu的吸附实验,得到Cu的t1/2是30s。利用Langmuir吸附等温式,对4组吸附实验数据,分别计算其k值,计算结果列于表8-10。......

2025-09-29

进行NH4NO3扩散试验的主要目的,是以NH4NO3作为以水相迁移为主的物质代表,通过试验研究硝酸铵在清水和含沙水流中的扩散,来推测泥沙的存在对水沙两相同时迁移物质的液相部分扩散过程的影响。NH4NO3扩散试验的结果也可用来与水沙两相同时迁移的物质的相应过程从多方面进行对比分析。表8-4NH4NO3扩散试验的试验条件试验中的最大含沙量约为20kg/m3,体积百分比0.0076,故忽略沙所占体积。......

2025-09-29

采用对应态热导率模型、Chung法和Stiel-Thodos模型,对二元混合物气体的热导率进行了预测,预测结果与Christensen[27]测得的甲烷-氮气、甲烷-二氧化碳实验数据进行了对比,见表1-18~表1-20。由表中的预测结果可知,对应态热导率模型的平均绝对误差为5.03%,Chung法,Stiel-Thodos模型的平均绝对误差分别为4.93%和7.57%。而且对应态热导率模型的适用温度、压力范围广,可以对天然气的气态、液态热导率进行计算,精度较高,优点较为明显。......

2025-09-29

图3.12~图3.16分别为转速17 000r/min、15 000r/min、13 000r/min、11 000r/min、9 000r/min时各受热零部件的温度场分布云图。过大的温差会导致气缸壁的热应力过大,以致发生开裂而破坏。图3.14所示为转速为13 000r/min时气缸、前后端盖及转子的温度分布。前端盖的温度范围为128~181℃,后端盖的温度范围为102~149℃,最高温度均出现在气缸的燃烧区段。其中气缸的最高温度为226℃,位于气缸上止点附近的燃烧和膨胀区段;气缸最低温度为98℃,位于气缸进气区段散热片的末端。......

2025-09-29

通过对比3个点的频谱占用情况,可以判断出RWFS对于RoF信号无线频域的调配过程是否实现。所以,一个光波利用RoF技术可以携带多个无线信号,在频域不冲突的情况下可以有效地实现信息传输。图5-18实验平台C点收集到的频谱占用情况上述实验结果验证了RWFS对频域资源的灵活调配的可行性。因此在F-RoFN网络中引入RWFS可为网络灵活性的提升提供有效的支撑。......

2025-09-29

图3-25 三角形隶属度函数模糊控制规则是模糊控制的核心,因此,如何建立模糊控制规则成为一个十分关键的问题。根据表3-3所示参数,由式可得D0=0.24;由式可得x0=[0.11573600]T;由式可得图3-28 模糊控制器输出曲线图3-28 模糊控制器输出曲线图3-29 有源电力滤波器整体仿真模型表3-3 仿真参数图3-29 有源电力滤波器整体仿真模型表3-3 仿真参数取正定矩阵取正定矩阵根据实验取定根据实验取定具体仿真结果如下:1)图3-30所示为无滤波器的情况下电网电流波形。......

2025-09-29

比较CB3和CB1的计算结果,将静导电杆的形状从水平U型改为平板型,电动斥力有所减小,说明水平U型通过改变电流的方向,有利于加强触头区域的磁场及相应的电动斥力,这一点也和图6-20的结果相一致。对CB1和CB2来说,FH分别为40.33N和38.45N,同表6-4的结果相比,有一定的差别,这主要是由于导电回路产生的磁场对动触头上电动斥力的影响引起的。表6-4 5个模型在10kA电流时的电动斥力计算结果......

2025-09-29

本研究模拟了1971年到2000年这30年的水文过程,将模拟得到的逐日径流量与实测值进行比较,比较结果如表2所示。然而,模型模拟的低流量水文变量值低于实测值。随后进行了未来气候情景下的水文模型,在对结果的分析中考虑了前面提到的模型的不足。同样地,在模型应用之前,先用空间和时间尺度上插值生成的降水量数据对模型进行了率定和验证。......

2025-09-29

相关推荐