断裂是机械产品工程事故中较为多见,且危害最大的失效形式。所以,制定合适的退火工艺,是保证冷拔钢管组织合格,产品不出现断裂缺陷的必要条件。高精度冷拔管仅仅通过加大变形量,提高产品强度的办法,反而加剧了断裂失效的发生,降低了构件的断裂抗力。......

2023-06-23

1.1 热处理制度

冷拔钢管的坯料退火一般均采用再结晶退火工艺,软化金属、优化组织,以便于后面的冷拔加工。

1.1.1 钢管的加热

(1)装炉温度

冷拔钢管的装炉温度一般没有限制,热炉或冷炉均可,但为了提高生产效率,一般采用热炉,其炉温接近热处理的加热温度。

(2)加热速度

为了缩短热处理周期,减少氧化和脱碳。原则上各类钢管均可快速加热,实际生产中,一般加热速度为100-120℃/h。

(2)加热温度

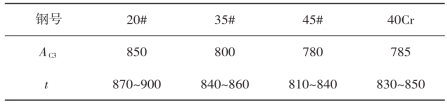

常用钢材的退火加热温度(℃)见表3-4。

表3-4 常用钢材的退火加热温度(℃)

加热温度的经验公式是:t=AC3+(20~50)℃。温度太低,晶粒间缺陷无法完全消除;温度太高,晶粒尺寸便会增大。

(4)加热时间

加热时间是根据工件的有效厚度来计算的,并考虑装炉量和装炉方式,加以修正。加热时间可按下式计算:

![]()

式中 D——工件有效厚度;

K——加热系数,对于碳素钢,K加=1.5min/mm;对于合金钢,K加=2min/mm。

(5)保温时间

可按每25mm厚度保温1h计算。

1.1.2 钢管的冷却方式

钢管的冷却方式根据热处理方法确定。

在生产中,实际采取的方式是钢管达到设定温度后,随炉冷却至300℃左右,然后出炉空冷。冷却速度要足够慢,以保证奥氏体在A1~650℃之间有足够的转变时间;但是又不能太慢,否则会降低生产率,并钢管会出现离异共析的反常组织。经验数据是:碳素钢冷却速度:v冷=100~200℃/h;一般合金钢冷却速度 v冷=50~100℃/h。退火工件随炉冷却,略加控制即可满足要求,随炉冷至600~650℃时,奥氏体已分解完毕,缓冷到300℃出炉空冷即可。

1.2 钢管退火设备

常用的冷拔钢管退火设备是台车式退火炉与滚底式退火炉。当产量很高时,一般选用滚底式退火炉,其缺点是造价较高。高精度冷拔钢管生产,产量不高,生产节奏不是非常快,一般均选用制造费用相对较低的台车式退火炉。在本冷拔生产中采用的退火炉是双台车电阻炉。

1.3 热处理工艺对钢管组织的影响

热处理工艺选用的冷拔生产材料为:江苏江阴某钢管公司生产的45号钢Φ245mm×16mm热轧无缝钢管。在700~820℃之间,选取6个温度,进行退火冷拔生产。

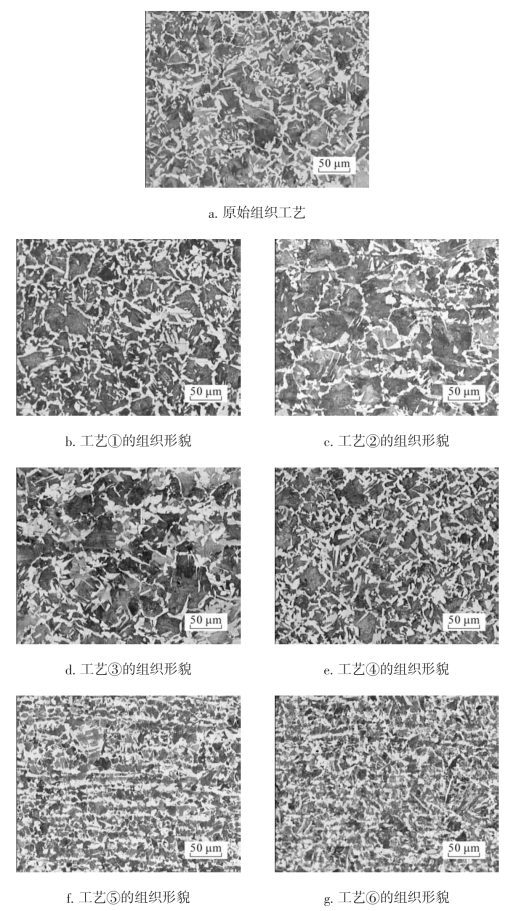

图3-27-g⑥是45号钢热处理前的原始组织以及分别按下述①~③热处理工艺获得的微观组织。

图3-27 试样100倍下拍照显微组织 100×

具体热处理工艺如下:

(1)加热700℃,保温20min,随炉冷至600℃出炉空冷;

(2)加热730℃,保温18min,随炉冷至600℃出炉空冷;

(3)加热730℃,保温18min,随炉冷至500℃出炉空冷;

(4)加热760℃,保温15 min,随炉冷至室温;

(5)加热790℃,保温15min,随炉冷至室温;

(6)加热820℃,保温15min,随炉冷至600℃出炉空冷。

从上图3-27可以看出原材料金相组织为:铁素体+珠光体,图中白色为铁素体,黑色为珠光体,有魏氏组织倾向,按GB/T 13299-1991钢的显微组织检验方法,判定魏氏组织为B系列2级。热轧钢管在冷却过程中,由于冷却方式控制不当,很容易产生魏氏组织缺陷,这种组织的存在,对钢管的性能会产生不利的影响。所以,热轧钢管坯料的热处理就非常必要。

从图3-27 b~g各个不同温度热处理后的组织形貌图看,不同热处理制度下,最终组织金相组织都是:铁素体+珠光体(图中白色为铁素体,黑色为珠光体),其中5号工艺(加热790℃,保温15min,随炉冷至室温)得到的组织状态最佳,铁素体晶粒都得到了细化,且分布均匀,并将原始组织中的魏氏组织、混晶组织基本消除。

790℃正好是45钢的临界点,此温度下未熔铁素体较少并且很小,这时奥氏体也未长大,所以整体的铁素体晶粒都比较小。

当加热到820℃时,已达到完全奥氏体化,并且有长大趋势,由于冷却速度控制得不够慢,还是有一些魏氏组织出现。760℃以下温度与原始组织差别不大,也就说明热处理温度偏低了,700~760℃之间热处理并未改变原始组织的形貌,材料的组织应力未消除,只有加热至790℃以上原始组织形貌才有明显的改观,组织得到了明显的细化。

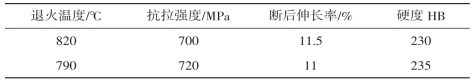

冷拔生产过程中发现,如果按照理论退火温度820℃进行钢管退火,那么处理后钢管非常弯曲,而且氧化也十分严重,对后续酸洗与冷拔加工都十分不利,为此,在冷拔生产特别关注了降低退火温度。温度降低后,钢管弯曲度明显改善,氧化现象也改善了。820℃与790℃退火后的钢管,冷拔后的力学性能指标见表3-5。从表中也可以看出,降低温度后,冷拔钢管的机械性能也满足了冷拔油缸与主机油缸的要求,所以,我们现在实际上在生产中选择的退火温度是790℃。

表3-5 45号钢不同退火加热温度后的冷拔力学性能

1.4 钢管冷拔后的组织状态研究

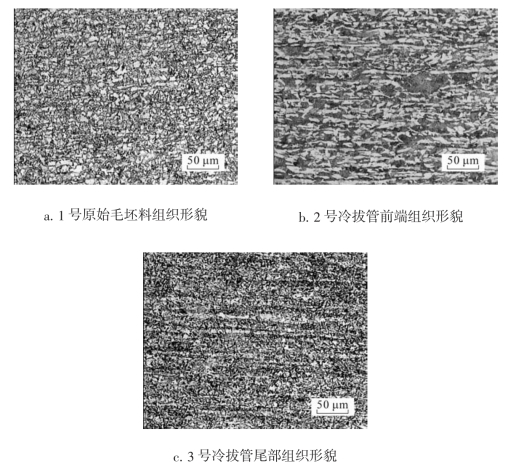

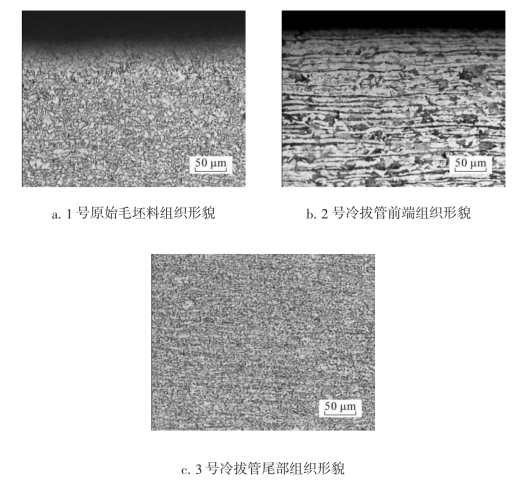

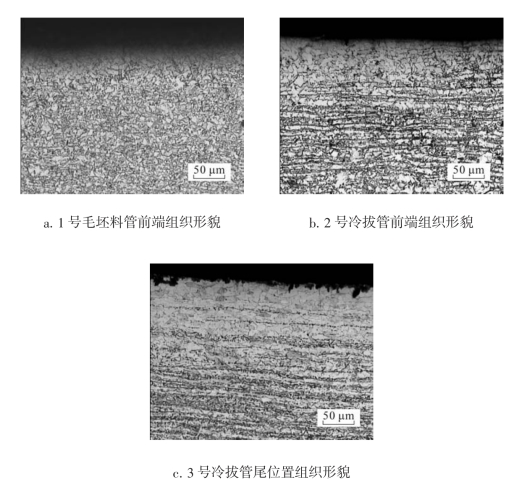

为分析冷拔生产冷拔钢管的组织状态,选取冷拔油缸与主机用缸筒,材质为27SiMn,、江苏江阴某钢管公司生产的Φ219mm×13mm热轧无缝钢管。冷拔生产编号为:1号热轧钢管坯料;2号冷拔成品管前端;3号冷拔成品管尾位置。试样观察面为纵向,对试样的外表层、中部、内表层分别进行观察,显微组织分别在100倍(100×)下进行观察比较。图3-28~30分别示出了1号、2号、3号试样的中部、外表面、内表面的组织形貌。

图3-28 各试样观察面中部组织形貌

图3-29 各试样观察面外表层组织形貌

图3-28~30中白色为铁素体,黑色为珠光体。从图3-28可以看出,试样中部的组织晶粒在冷拔后产生了一定带状组织,但并不很严重,说明设计的变形率不是很大。热轧钢管在冷拔加工后,晶粒变得更加细小,材料强度也得到了提高,可以更好地满足冷拔油缸与主机油缸缸筒的机械性能要求。图3-28~30都可以看出,冷拔钢管前端与后端的组织没有很大区别,从变形方面看,前端变形较小;后端组织变形较大。整支钢管的组织性能接近,从而保证了缸筒的整体性能的统一性。比较图3-29、图3-30可以看出,冷拔钢管外表面与内表面相比,外层表面组织变形较小,内层组织变形较大,也满足了提高缸筒材料性能的设计要求,保证了冷拔油缸与主机油缸缸筒内表面性能更高、残余应力更大,也符合缸油缸筒的受力特征。所以,从冷拔钢管的微观组织可以看出,用冷拔方式生产冷拔油缸与主机油缸缸筒,材料的组织与性能均满足产品工况的设计要求,可以更好地发挥材料的性能。

图3-30 各试样观察面内表层组织形貌

有关精密管材生产工艺技术的文章

断裂是机械产品工程事故中较为多见,且危害最大的失效形式。所以,制定合适的退火工艺,是保证冷拔钢管组织合格,产品不出现断裂缺陷的必要条件。高精度冷拔管仅仅通过加大变形量,提高产品强度的办法,反而加剧了断裂失效的发生,降低了构件的断裂抗力。......

2023-06-23

1956年,第一届人工智能会议召开,这是一个大事件,同年,还有另外一个重要事件。1994年,西洋跳棋程序Chinook击败世界排名第二的人类选手廷斯利,并以有史以来最大的优势赢得美国西洋跳棋锦标赛的冠军。但西洋跳棋和国际象棋的计算量有限,围棋一直是人类最后的骄傲和阵地。科幻小说《棋局》就是人工智能们布下的一局对弈,只不过参战双方都是业已觉醒的人工智能,而它们的棋子正是人类。......

2023-06-27

党的十七大提出了建设创新型国家的任务。教育事业涉及千家万户,关乎群众的切身利益。这次制定的教育规划,是进入21世纪以来我国的第一个教育规划,必将对我国教育事业的发展产生深远影响。我们一定要充分认识制定规划的重大意义,充分估计制定规划的艰巨性,努力把这项光荣的任务完成好,力争制定出一个人民群众满意、符合中国国情和时代要求的高水平规划。......

2023-10-31

人的学习能力需要随着时代的发展而发展,当人类社会迈进知识经济时代门槛的时候,学习能力已经成为个体生存和发展的动力源泉,因此,研究学习能力评价问题具有深远的理论意义和实践意义。教会学生自主学习的方法,使学生理解学习不再是对知识的简单获取,而是通过对知识的运用,提升自己的学习能力和创新能力;培养学生自主学习的意识,形成终身学习的观念,以实现自身价值体现的最大化。......

2023-11-29

换句话说,集体的存在,并不以个人消泯个性为代价。这一点,在道德教育中当然有着重大意义:如果一个集体中的孩子都能感到他们是属于一个整体的,那么这个集体就会变成一种强大的教育力量。那么,在这种情况下,集体本身就构成了强大的教育力量。还有一种情形,就是根本不存在真正的“集体”,班级就是一团散沙,这时候是根本谈不上集体教育的。总之,在苏霍姆林斯基看来,什么是正确的集体教育?......

2023-11-22

在元朝中央政府和西藏萨迦地方政权的有效治理下,西藏地区的经济有了明显的发展,与内地的交流也日益密切。八思巴作为元朝的第一位帝师,对藏传佛教的发展做出了很大贡献。......

2024-04-23

他明确地从学术史的角度指出了伊川对这一工夫的注重及其在这一理论问题上的重大贡献。通过伊川的发展,“敬”在修身工夫中获得了独立的意义,其内涵得到了重大的深化,甚至由此成为了理学的修身论思想中最重要的工夫之一。上六,入于穴,有不速之客三人来,敬之,终吉。可见,他们都发现先秦之“敬”是有对象的,而“持敬”工夫则无对象而且成为独立的工夫。......

2023-11-20

《环境宪章》使法国成为世界上第一个通过宪法保护公民环境权利的国家。因此,该宪章对于法国宪法的发展具有重大意义,并可能对其他国家的宪法构成积极影响。法国人认为,入宪的环境宪章“承认环境方面的人权,将其作为一种个人自由和基本原则,可以阻止与可持续发展相反的措施的有效性”。......

2023-12-01

相关推荐